Учебная работа. Дипломная работа: Управление асинхронным двигателем

Разработка системы управления асинхронным двигателем с детальной разработкой программ при различных законах управления

Описан объект автоматического управления — асинхронный двигатель. Цель работы- разработка системы управления асинхронным двигателем с разработкой программы при различных законах управления. Выполнен обзор существующих схем управления и сформулированы технические требования к системе. Показано, что частотное управление асинхронным двигателем не удовлетворяет требованиям, в связи с чем предложено применить законнагрузки, обеспечивающих снижение потерь в двигателе, предложенный М. П. Костенко. Разработана функциональная схема системы управления, использующая цифровые сигналы.

Выполнено проектирование системы — разработана принципиальная схема и печатная плата системы управления асинхронным двигателем при помощи интерфейса RS-232C. Рассчитана максимально возможная скорость передачи данных в канале связи. Разработан протокол обмена и программа верхнего уровня, моделирующая работу двигателя при различных законах управления.

Предприняты меры по обеспечению безопасности при работе с объектом упраления.

Определена плановая стоимость разработки и плановая Прибыль.

ВВЕДЕНИЕ

Автоматизация производства на основе микроэлектронной техники для развития и совершенствования существующих и создающихся технологических производств, является одним из важных направлений производства.

Особенностью современного этапа развития автоматизации производства является появление и массовое применение качественно новых технических средств, изготовление сетей на базе микроэлектроники. Внедрение автоматизированных систем управления технологическими процессами (АСУ ТП) приобретает особое значение в связи с ростом требований к скорости вычисления, переработки и выдачи информации. Поэтому разработка и исследование структур и режимов функционирования АСУ ТП на основе микроЭВМ является актуальной задачей. Использование микроЭВМ позволяет на порядок снизить затраты, обеспечивает повышение эффективности и расширение функциональных возможностей.

Одно из основных положений автоматизации процессов организационного управления заключается в создании безбумажной технологии обработки информации.

Программное обеспечение систем с персональными микроЭВМ выгодно отличается своей простотой, проблемной направленностью.

основной, определяющей целью управления оборудованием, технологическими и производственными процессами с помощью АСУ ТП является повышение производительности труда, улучшение качества продукции и использования материально-сырьевых и топливно-энергетических ресурсов. дальнейшее совершенствование АСУ ТП связано с повышением их экономической эффективности путем индустриального создания автоматизированных технологических комплексов с АСУ ТП.

Одним из существенных препятствий на пути Индустриализации создания АСУ ТП являются традиционные методы (трудоемкие) программирования ЭВМ и недостаточная адаптивность типовых АСУ ТП к более широкому кругу условий работы объектов управления. Преодолеть эти препятствия для предприятий, самостоятельно внедряющих АСУ ТП можно, во-первых, передачей значительной степени программного обеспечения из универсальных ОЗУ в ПЗУ микропроцессорных функциональных блоков, из которых и следует формировать логическую и вычислительную часть АСУ ТП, т. е. передачей задач традиционного программирования в область массового производства устройств электронной техники; во-вторых, развитием специализированных операционных систем АСУ ТП, обладающих широкими возможностями к адаптации и работающими с микропроцессорными функциональными блоками; в-третьих, созданием программно-аппаратурных средств реализации диалоговых режимов настройки и работы АСУ ТП.

Уровень автоматизации производственных процессов, производительность труда и качество выпускаемой продукции определяется силовой электровооруженностью труда, основу которой составляют регулируемые электрические машины.

Целью настоящего дипломного проекта является разработка автоматической системы регулирования электропривода с мощным высоковольтным короткозамкнутым асинхронным двигателем c детальной разработкой программ для управляющей ЭВМ верхнего уровня.

1. состояние ВОПРОСА И ПОСТАНОВКА ЗАДАЧИ

1.1 Общие сведения

В силу своих конструктивных особенностей асинхронная машина лишена ряда недостатков, присущих машинам постоянного тока. В частности, отсутствие коллектора и щеток в асинхронном короткозамкнутом двигателе (АД) обуславливает большую предельную единичную мощность, лучшие весо-габаритные показатели, более высокую перегрузочную способность и допустимую скорость изменения момента, более высокие скорости вращения, чем машины постоянного тока. Известно, что преимущества АД наиболее полно реализуются при частотном управлении, что обуславливает постоянное вытеснение регулируемого электропривода постоянного тока частотно-регулируемым асинхронным электроприводом во всех отраслях промышленности.

В настоящее время около половины вырабатываемой электроэнергии потребляется нерегулируемыми двигателями переменного тока, среди которых значительную часть составляют мощные высоковольтные АД. Регулирование скорости мощных высоковольтных АД, исключение режимов прямых пусков — эффективные факторы повышения производительности рабочих механизмов, снижения эксплуатационных расходов, экономии электроэнергии. Рабочими механизмами мощных высоковольтных электроприводов являются: подъемники горной и металлургической промышленности, вентиляторы, насосы, газодувки, компрессоры горной, металлургической, химической промышленности, атомной энергетики.

С разработкой и освоением серийного производства мощных силовых полупроводниковых приборов появилась возможность широкого применения мощных высоковольтных преобразователей частоты (ПЧ) для питания обмоток высоковольтных АД. таким образом, появилась возможность создания регулируемых по скорости мощных высоковольтных асинхронных электроприводов.

Известно, что механические и динамические характеристики, энергетические показатели АД в частотно-регулируемом электроприводе определяются: принятым законом частотного управления, способом частотного управления, алгоритмической и аппаратной реализацией автоматической системы регулирования (АСР) электропривода.

Несмотря на большое количество разработанных и исследованных структур АСР для низковольтных электроприводов, применение их для мощных высоковольтных электроприводов не представляется возможным. Это связано с особенностями высоковольтного электропривода, а именно:

значительным усложнением непосредственного измерения параметров электропривода;

условием минимальной асимметрии питающих токов, вытекающей из требования к повышенной энергетике электропривода;

применением трехфазного двухобмоточного АД, питающегося от двухсекционного преобразователя частоты, вытекающим из условия улучшенных энергетических, регулировочных свойств и способа наращивания выходной мощности.

кроме перечисленных особенностей необходимо отметить, что значительная часть высоковольтных АД рассчитана на высокие скорости вращения (6000 об/мин и выше), что исключает возможность применения вращающихся на валу АД датчиков.

таким образом, на основании анализа приведенных законов, способов, технических устройств частотного управления асинхронными электроприводами, можно сделать следующие выводы.

Для мощных высоковольтных электроприводов механизмов, работающих с постоянным моментом сопротивления на валу с частыми пускотормозными режимами, целесообразно применение закона частотного управления с постоянством потокосцепления ротора, отличающегося наивысшей перегрузочной способностью и обеспечивающего наилучшие динамические свойства двигателя.

Для мощных высоковольтных электроприводов механизмов, работающих с вентиляторным моментом сопротивления на валу, благодаря своим высоким энергетическим показателем и простоте технической реализации целесообразно использовать закон частотного управления по минимуму потерь.

В силу своих преимуществ по сравнению с другими способами частотного управления, а именно: простоте технической реализации (по сравнению с векторными способами) и лучшими динамическими и статическими показателями (по сравнению с амплитудными способами) предпочтителен квазивекторный способ частотного управления.

Для наращивания мощности электропривода и одновременного повышения его энергетических показателей, используются трехфазные двухобмоточные двигатели с пространственным сдвигом между трехфазными статорными обмотками, питающимися от двух трехфазных преобразователей частоты токами (напряжениями) с фазовым сдвигом в 30 эл.град.

Известные в настоящее время технические устройства для частотного управления асинхронным электроприводом в полной мере не отвечают требованиям, предъявляемым к мощному высоковольтному электроприводу и им присущи следующие недостатки:

ограниченная низкоскоростными электроприводами область применения, необходимость изготовления специальной машины или переделка серийной, применение специальных устройств для механического сочленения валов, невозможность применения в запыленных и агрессивных средах, что обусловлено наличием датчиков на валу и внутри машины;

высокая сложность технической реализации, обусловленная наличием сложных технических устройств: координатного преобразования, векторных фильтров, фазовращателей, функциональных преобразователей, блоков коррекции мгновенного значения частоты;

наличие большого числа датчиков, осуществляющих высоковольтную гальваническую развязку;

невысокая надежность, что обусловлено наличием датчиков на валу и внутри машины, высокой сложностью технической реализации блоков АСР, датчиков, осуществляющих высоковольтную гальваническую развязку.

1.2 Техническое описание системы

В основе математического описания АД при переменной частоте питающей сети лежит общая теория электрических машин.

Основой для математического описания АД служат уравнения, составленные в фазовых координатах. особенностью АД является совокупность магнитосвязанных цепей с коэффициентами само- и взаимоиндукции, периодически изменяющимися в функции угла поворота ротора относительно статора. В зависимости от степени насыщения магнитной системы машины, эти коэффиценты могут зависеть еще и от токов во всех обмотках. Уравнения могут быть составлены либо в трехфазной системе координат, либо в двухфазной для обобщенной машины. При записи уравнений в фазовых координатах получают систему дифференциальных уравнений высокого порядка ( в трехфазной системе координат число уравнений равно 14) с переменными коэффициентами. пользоваться такой системой для исследования электромеханических процессов, происходящих в АД не представляется возможным в связи с громоздкостью, наличием переменных коэффициетов, нелинейностью. дальнейшее упрощение и преобразование исходной системы уравнений основывается на следующем общем методе. При этом уравнения в фазовых координатах преобразуются к уравнениям, выраженным через обобщенные (результирующие) векторы, вводится система относительных единиц для токов, напряжений, потокосцеплений, скоростей вращения, частот, моментов, активных, индуктивных сопротивлений. Введение системы относительных единиц упрощает вид уравнений, а выражение переменных через результирующие векторы приводит к виду дифференциальных уравнений, при котором коэффициенты дифференциальных уравнений ненасыщенной машины являются постоянными величинами. Для насыщенной машины необходимо вводить зависимость величин этих коэффициентов от магнитного состояния машины.

После указанных преобразований получают систему дифференциальных уравнений шестого порядка с постоянными коэффициентами, что значительно упрощает описание АД и делает возможным использование этой системы для ииследования электромеханических процессов, протекающих в АД. Дальнейшее преобразование полученной системы уравнений сводится к переводу векторов, входящих в уравнение, в различные системы координат (в зависимости от цели решаемой задачи).

При математическом описании АД принят ряд допущений, соответствующих идеализированному представлению АД:

фазные обмотки сииметричны, одинаковы, воздушный зазор по все окружности ротора одинаков;

не учитываются потери в стали, а также высшие гармоники магнитодвижущей силы и рабочего потока;

параметры АД постоянны и не зависят от токов в обмотках АД;

системы питающих токов (напряжений) симметричны.

Технические характеристики рассматриваемого АД приведены в таблице 1

Таблица 1

Наименование параметров

Электродвигатель АО2-52-4

1. Номинальная мощность, Pн

10 кВт

2. Номинальное напряжение (фазное), Uн

220 В

3. Номинальный (фазный) ток, Iн

19 А

4. Номинальная скорость, h

1460 об/мин

5. Номинальный момент, Mн

65.4 н.м.

6. момент инерции, J

0.09 кг×м2

7. Число пар полюсов, 2p

4

8. Номинальная частота, fн

50 Гц

9. Активное сопротивление статора, rs

0.45 Ом

10. Активное сопротивление ротора, rr

0.7 Ом

11. Индуктивность рассеяния статора, ld

s

43×10-4

Гн

12. Индуктивность рассеяния ротора, ld

r

51×10-4

Гн

13. взаимная индуктивность статора и ротора, Lm

0.1045 Гн

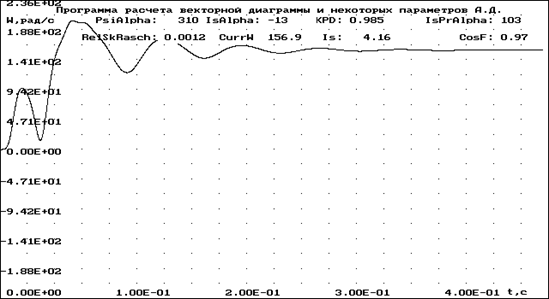

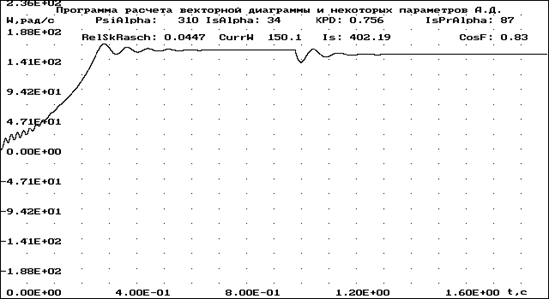

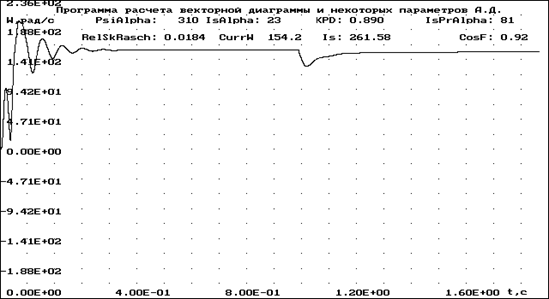

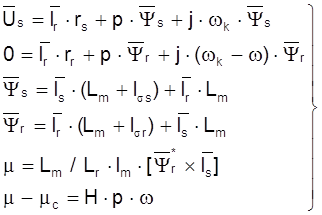

Система уравнений для идеализированного трехфазного короткозамкнутого АД в системе координат, вращающейся с поизвольной скоростью wк

с использованием системы относительных единиц согласно [ ], имеет вид:

где — обобщенные векторы, соответственно, напряжения, тока, потокосцепления статора;

— обобщенные векторы, соответственно, напряжения, тока, потокосцепления статора;

— обобщенные векторы, соответственно, тока и потокосцепления ротора;

— обобщенные векторы, соответственно, тока и потокосцепления ротора;

— активные сопротивления, соответственно, статора и ротора;

— активные сопротивления, соответственно, статора и ротора;

Lm

— взаимная индуктивность статора и ротора;

— индуктивность рассеяния, соответственно, статора и ротора;

— индуктивность рассеяния, соответственно, статора и ротора;

— соответственно, электромагнитный момент и момент сопротивления на валу АД;

— соответственно, электромагнитный момент и момент сопротивления на валу АД;

H — момент инерции ротора АД;

w — угловая скорость вращения ротора АД;

p — символ дифференцирования по времени.

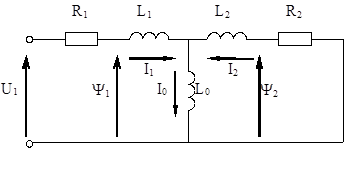

Установившемуся режиму работы АД (все производные в фомуле равны нулю) системе соответствует T-образная схема замещения АД, изображенная на рисунке 1, где Im

— ток намагничивания АД; w1

— частота питающей сети.

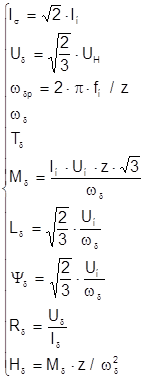

При математическом описании АД принята система относительных единиц, базовые значения которой определяются системой:

— базовый ток;

— базовое напряжение;

— базовая скорость;

— базовая частота;

— базовое время;

— базовый момент;

— базовая индуктивность;

— базовое потокосцепление;

— базовое сопротивление;

— базовый момент инерции.

Целью дипломного проекта является разработка и исследование автоматической системы регулирования (АСР) асинхронного высоковольтного электропривода на базе автономного инвертора тока с трехфазным однообмоточным двигателем с детальной разработкой программы высокого уровня при различных законах управления.

В ходе конкретизации из поставленной цели выделены следующие задачи.

Провести анализ известных законов управления применительно к высоковольтным электроприводам и определять на основе анализа рациональные законы и способы частотного управления высоковольтного злектропривода для разрабатываемых АСР.

Синтезировать автоматическую систему регулирования высоковольтного электропривода с трехфазным однообмоточным с учетом следующих требований, предъявляемым к АСР высоковольтного электропривода.

Реализовывать для электроприводов, работающих с постоянным моментом сопротивления в частых пуско-тормозных режимах управление по закону с постоянством потокосцепления ротора, обеспечивающему работу электропривода в интенсивных динамических режимах.

Иметь минимальное количество датчиков на валу и внутри машины.

Иметь минимальное количество датчиков, осуществляющих высоковольтную гальваническую развязку.

Реализовывать управление трехфазным двухобмоточным короткозамкнутым асинхронным двигателем.

Обеспечивать минимальную сложность технической реализации АСР.

исследовать разработанные АСР в составе электропривода в динамических и статических режимах работы.

1.3 Анализ существующих средств автоматизации

Известные в настоящее время технические устройства для частотного управления асинхронным электроприводом в полной мере не отвечают требованиям, предъявляемым к мощному высоковольтному электроприводу и им присущи следующие недостатки:

ограниченная низкоскоростными электроприводами область применения, необходимость изготовления специальной машины или переделка серийной, применение специальных устройств для механического сочленения валов, невозможность применения в запыленных и агрессивных средах, что обусловлено наличием датчиков на валу и внутри машины;

высокая сложность технической реализации, обусловленная наличием сложных технических устройств: координатного преобразования, векторных фильтров, фазовращателей, функциональных преобразователей, блоков коррекции мгновенного значения частоты;

наличие большого числа датчиков, осуществляющих высоковольтную гальваническую развязку;

невысокая надежность, что обусловлено наличием датчиков на валу и внутри машины, высокой сложностью технической реализации блоков АСР, датчиков, осуществляющих высоковольтную гальваническую развязку.

1.4 Обоснование системы автоматического управления

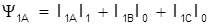

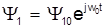

При частотном управлении асинхронными двигателями наиболее часто используются следующие законы: поддержание постоянства потокосцепления статора (Y1

=const), поддержание постоянства главного потока машины (Y0

=const), поддержание постоянства потокосцепления ротора (Y2

=const), и регулирование величины потокосцепления в зависимости от величины нагрузочного момента (Y1

, Y0

, Y2

)=f(M)).

первый закон реализуется при поддержании постоянного отношения ЭДС статора к угловой частоте поля. основным недостатком такого закона является пониженная перегрузочная способность двигателя при работе на высоких частотах, что обусловлено увеличением индуктивного сопротивления статора и, следовательно, снижением потокосцепления в воздушном зазоре между статором и ротором при увеличении нагрузки.

Поддержание постоянства главного потока повышает перегрузочную способность двигателя, но усложняет аппаратную реализацию системы управления и требует либо изменений конструкции машины, либо наличия специальных датчиков.

При поддержании постоянного потокосцепления ротора, момент двигателя не имеет максимума, однако при увеличении нагрузки увеличивается главный магнитный поток, приводящий к насыщению магнитных цепей и, следовательно, к невозможности поддержания постоянства потокосцепления ротора.

Общим недостатком законов с поддержанием постоянства потокосцепления являются: низкая надежность, обусловленная наличием датчиков, встраиваемых в двигатель, и потери в стали при работе двигателя с нагрузочным моментом меньше номинального. Эти потери вызваны необходимостью поддержания постоянного номинального потокосцепления в различных режимах работы.

Существенно повысить КПД двигателя можно путем регулирования магнитного потока статора (ротора) в зависимости от величины нагрузочного момента (скольжения). недостатками такого управления являются низкие динамические характеристики привода, обусловленные большой величиной постоянной времени ротора, из-за чего магнитный поток машины восстанавливается с некоторой задержкой и сложность технической реализации системы управления.

На практике группа законов с постоянством магнитного потока получила распространение для динамичных электроприводов, работающих с постоянным моментом сопротивления на валу и с частыми ударными приложениями нагрузки. В то время как группа законов с регулированием магнитного потока в функции нагрузки на валу применяется для низкодинамичных электроприводов и для приводов с “вентиляторной” нагрузкой.

В то же время существует ряд приводов таких механизмов как насосы, компрессоры, конвейеры и т. д., которые занимают промежуточное положение между динамичными и низкодинамичными, и для которых существующие системы не в полной мере удовлетворяют предъявляемым к этим приводам требованиям. Высокодинамичные привода имеют сложную систему управления и повышенные энергетические потери при недогрузе двигателей, а низкодинамичные привода не всегда способны отработать быстрые изменения статического момента.

На основании вышесказанного можно сделать вывод, что существующие системы не в полной мере отвечают требованиям, предъявляемым к электроприводам c асинхронными двигателями.

Учитывая, что в настоящее время большинство приводов таких механизмов как вентиляторы, насосы, компрессоры и т. д. имеют нерегулируемый привод, актуальной является задача выбора системы управления. причем система управления должна обеспечивать достаточно высокое быстродействие, надежность и высокие энергетические характеристики привода.

Как уже было отмечено, высокими энергетическими характеристиками обладают системы с регулированием магнитного потока в функции нагрузки. Увеличить их динамические характеристики можно путем форсировки статорного напряжения (тока) во время переходных процессов и частых формирований управляющих воздействий. Получить высокую надежность можно за счет применения упрощенной системы регулирования, отказа от встроенных в двигатель и механически связанных с ротором датчиков.

На рис. показана структурная схема системы, поддерживающей постоянство угла между векторами тока статора (I1)

и потокосцепления ротора (Y2)

, что равнозначно поддержанию постоянства относительного скольжения двигателя. Система управления состоит из: задатчика интенсивности (1); программируемого контроллера (2); блока широтно — импульсного модулятора (3); асинхронного электродвигателя с короткозамкнутым ротором (4); датчика тока (5) и блока определения угла (6). Поддержание постоянства угла между I1

и Y2

обеспечивает работу двигателя в области номинального режима с максимальными значениями КПД и cos(j). кроме того, привод, обладая абсолютно жесткой механической характеристикой, что обусловлено постоянством относительного скольжения, получает возможность точного регулирования скорости вращения ротора путем изменения частоты поля.

Для технической реализации системы с поддержанием постоянства коэффициента полезного действия электродвигателя необходимо знать либо мгновенные величины относительного скольжения либо величину угла между током статора и потокосцеплением ротора. Измерить скольжение можно с помощью электромеханического или цифрового датчика скорости, угол между I1

и Y2

— с помощью датчиков напряжения и датчиков фазных токов. Так как датчик скорости существенно повышает стоимость системы регулирования, эксплуатационные затраты и ухудшает общую надежность системы, то более предпочтителен вариант системы с обратной связью по углу между векторами тока статора и потокосцепления ротора.

существующие в настоящее время методы определения угла между I1

и Y2

, например [1, 2, 3], имеют низкое быстродействие (не более шести измерений искомого угла за один оборот вектора поля) и невысокую точность измерения, обусловленную “дрейфом нуля” аналоговых элементов схемы и вводом в алгоритм определения углов активного сопротивления статора, двигателя.

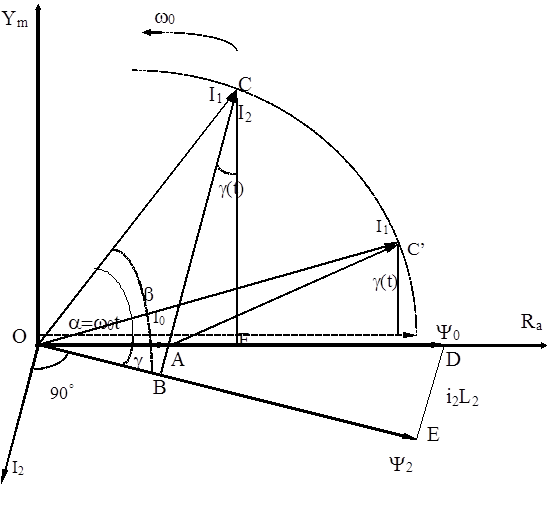

Рассмотрим алгоритм определения угла между I1

и Y2

, лишенный вышеуказанных недостатков. Для обоснования алгоритма построим векторную диаграмму асинхронного двигателя с короткозамкнутым ротором, отложив вдоль действительной оси Ra

ток намагничивания I0

, определенный по известным реактивным параметрам асинхронного двигателя и измеренным значениям фазных токов и напряжений [4].

определить в реальном масштабе времени, когда вращение вектора тока статора статора I1

определяется частотой питания асинхронного двигателя и в ускоренном масштабе времени, когда вращение вектора тока I1

определяется в модели выбранным шагом временного интервала и быстродействием микропроцессорной системы. Второй вариант измерения углов более предпочтителен, так как позволяет осуществить больше измерений. По измеренным значениям фазных токов двигателя определяем величину вектора тока I1

и совмещаем его в модели с действительной осью Ra, а затем переводим (в произвольный момент времени t1

) вектор тока I1

в неподвижную, относительно статора, систему координат, то есть начинает выполняться программа, согласно которой вектор тока I1

поворачивается против часовой стрелки со скоростью, определяемой быстродействием микропроцессорной системы и выбранным шагом временного интервала.

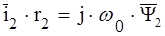

Из Т-образной схемы замещения (рис. 3) видно, что  , то есть векторы тока и потокосцепления ротора взаимно перпендикулярны. В процессе поворота угол между векторами I0

, то есть векторы тока и потокосцепления ротора взаимно перпендикулярны. В процессе поворота угол между векторами I0

и Y2

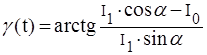

g(t) будет изменяться согласно выражения:  (1), где a=w0

(1), где a=w0

t — текущий угол между вектором тока статора и действительной осью Ra. В момент времени t2

вектор тока статора I1

займет положение OC, при котором векторы тока ротора I2

и потокосцепления ротора Y2

взаимно перпендикулярны, то есть g(t2

)=g.

Из рис. видно, что при g(t2

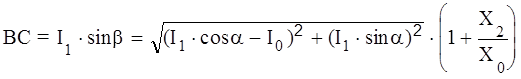

)=g выполняется соотношение:

I1

×sinb=BC=AC+AB.

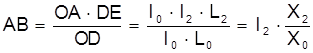

Величина отрезка AB определяется из подобия треугольников OBA и OED:  .

.

Так как AC = i2

(из векторной диаграммы), то

BC = I2

+  =

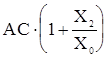

=  .

.

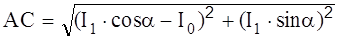

Величина отрезка AC определяется из треугольника АFC:

(2).

(2).

таким образом, изменяющийся во времени угол g(t) будет равен углу между векторами тока намагничивания I0

и потокосцепления ротора Y2

асинхронного двигателя в момент выполнения равенства:

. (3)

. (3)

Из векторной диаграммы (рис. ) видно, что искомый угол b между векторами тока статора I1

и потокосцепления ротора Y2

будет определяться как:

b = a(t2

) + g(t2) = w0

×t + g

2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ

2.1 Наименование и область применения

Разрабатываемое устройство называется: автоматическая система управления асинхронным двигателем.

Область применения разрабатываемого устройства не ограничивается горнодобывающей промышленностью и может использоваться на любых предприятиях для управления машинами с асинхронным приводом.

2.2 Основание для проведения разработки

Проектируемая АСУ предназначена для управления асинхронным двигателем и осуществляет регулирование и измерение его основных параметров.

Автоматизированная система управления асинхронным двигателем может применяться для замены уже установленных систем управления устаревших образцов. При этом требуются минимальные капитальные затраты, но достигается значительное улучшение работы объекта управления.

2.3 Цель и назначение разработки

Целью создания АСУ является повышение технико-экономических показателей работы асинхронного двигателя. При этом эффективность управления достигается за счет применения современных методов управления технологическими процессами, а также использования новейших технических средств автоматизации.

2.4 Требования к системе

Распределение функций АСУ должно быть выполнено с целью достижения высокой устойчивости системы к отказам ее структурных компонентов и сочетаться с централизацией функций принятия решений по управлению технологическим процессом.

В целях повышения надежности функционирования АСУ должно быть предусмотрено резервирование ее структурных компонентов.

АСУ должна быть реализована в виде структуры, состоящей из определенного количества функциональных подсистем и отражающей принципы декомпозиции АСУ как по технологическому признаку, так и в соответствии с иерархией реализуемых задач управления.

2.4.1 Требования к комплексу решаемых задач

Для реализации поставленных задач система должна обеспечивать:

пуск и останов двигателя;

изменение частоты вращения вала двигателя;

регистрацию (вывод на экран и печать) основных параметров двигателя (информация должна представляться на экране оператору в удобной для чтения форме: в виде таблиц и графиков);

экстренный останов двигателя в случае поступления аварийного сигнала от датчиков (при отклонении параметров от допустимых технологических пределов);

резервирование измерительных каналов.

2.4.2 Нижний уровень

Нижний уровень должен решать задачи сбора информации с датчиков технологических параметров, контроль исправности датчиков и линий связи, контроль параметров и сигнализация об отклонениях их за допустимые технологические пределы, а также передает их в АСУ верхнего уровня.

2.4.3 Верхний уровень

Верхний уровень АСУ выполняет функции диалогового взаимодействия с оператором, включающие в себя отображение, накопление и анализ данных по измеренным параметрам двигателя, рассчитанным значениям параметров двигателя.

2.4.4 Требования к надежности

В качестве комплексного показателя надежности (учитывающего безотказность и ремонтопригодность) согласно ГОСТ 24.701-86 должен использоваться коэффициент готовности, определяющий вероятность работоспособности системы в любой произвольно выбранный момент времени в соответствии с режимом работы объекта управления.

Коэффициент готовности для системы в целом должен составить :

для автоматического режима (с учетом надежности датчиков)

— Кг=0,995;

для автоматического режима (без учета надежности датчиков)

— Кг=0,998;

для режима ручного (дистанционного) управления

— Кг=0,998.

2.4.5 Требования к безопасности

При проектировании АСУТП

должны быть пред

усмотрены меры по обес

печен

ию

безопасности при монтаже, эксплуатации, обслуживанию и ремонту

технических

средств в соответствии с действующими нормативными документами :

«Са

нитарные нормы проектирования промышленных предприятий» СН 245-

71, утвержденные Госстроем СССР 05.02.71г.;

«Правила устрой

ства электроустановок» ПУЭ-76;

«Пожа

рна

я автоматика зданий и сооружений» СНиП

2.04.09-8

4г.

;

«Система стандартов безопасности труда (ССБТ)

. Оборудование производственное.

Общие требования безопасности» ГОСТ 12.2.003

-74;

«ССБТ. Цвета сигнал

ьные и знаки безопасности«, ГОСТ 12.4.026-

76;

Уровень освещ

енности рабочих мест персонала АСУ должен соот

ветствовать характеру и условиям труда. Должны быть предусмотрены

защита от слепящего дей

ствия света и устранение бликов.

Для помещения микропроцессорной

техники должна быть разрабо

тана система автоматического пожаротушения. Все помещения, в которых

размещаются средства АСУ,

должны быть оборудованы автоматической

пожарной

сигнализацией

.

Требования к безопасности электрических изделий, используемых в АСУ,

должны соответствовать

ГОСТ 12.2.007.0-

75.

Требования к безопасности средств вычислительной техники, используемой

в АСУ,

должны соответствовать ГОСТ 25861-83

.

Все внешние элементы тех

нических

средств АСУ,

находящиеся под напряжением,

должн

ы иметь защиту от случайного прикосновения.

Все технические средства должн

ы иметь защитное

заз

емление.

2.4.6 Требования к эргономи

к

е и технической эстетике

Отделка помещений микропроцессорной техники и центрального поста управления (ЦПУ) должна быть

выполнена в светлых тонах.

Рабочее место технологическ

ого персонала центрального поста управл

ения должно соответств

овать

требованиям ГОСТ 22269-76 и ГОСТ 21958-76.

Конструк

ция рабочих мест

долж

на обеспечить быстроту, простоту экономичность

технического обслужив

ания и ремонта в нормальн

ых

и аварийных

условиях.

Все щиты и пульты, расположенные в ЦПУ, должны б

ыть совмеще

нными (с размещением сред

ств управления по проектам электрооборудования и АСУТП)

и разработаны головным исполнителем.

Конструкция и расположение щитов, пультов в ЦПУ должны обеспечить обоз

римость и простоту обслуживания.

Форма пре

дставления информации на видеокадрах должна обеспечивать нагляд

ность,

достоверность и одно

значное понимание представляемой

инф

ормации. Должны быть п

риняты меры для снижения з

рительной

нагрузки на оператора. Видеокадры должны быть разработаны с учетом психофизиологических особенностей восприятия человека.

2.4.7 Требования к эксплуатации, техническому обслуживанию, ремонту и хранению

ко

мпонентов системы

В з

ависимости от функционального назначения технических средств, а также для рацион

альной

компоновки и удобства обслуживания, технические средства должны располагаться в следующих помещениях :

центральном посту управления;

помещении микропроцессорной техники.

Площад

ь помещений должна соответствовать требованиям предприятий-изгото

вителей

по размещению и обслуживанию

технических средств и санитарных норм СН2

45-71.

В помещениях должны быть обеспечены санитарно-

гигиенические условия эксплуатации комплекса технических средств ( КТС ) в соответствии со СННП

2.04.05-86, СН

245-71, СН

512-78.

В помещениях микропроцессорной техники и ЦПУ должно быть предусмотрено кондицион

ирование в

озд

уха.

При проекти

ровании электроснабжения и систем искусственно

го освещ

ени

я помещ

ений для размещ

ен

ия технических средств

необходимо выполнять требования

«Правил устройств электроустановок»

(ПУЭ), СНИП

П-4-79

, а

также треб

ования гла

в СНИП

по электрическим устройствам.

При определении предельно допустимых концентраций

агрессивных примесей

в помещении, предельно д

опустимой

амплитуды и частоты вибрации, воздействующей

на средства АСУТП,

необходимо руководствов

аться СН

245-

71.

Все вышеперечисленные требования, а также требования к площадям

для размещения средств АСУ, прорабатываются на стадии технического проекта и выдаю

тся в задании на проектирование помеще

ний.

расположение кабельных трасс должно исключать воздействие высокой температуры, масла, воды, а также быть удобным для монтажа и демонтажа.

До

лжны быть обеспечены условия хранения технических средств АСУ для микроклиматического района с умеренным климатом. Срок пребывания изделия в соответствующих условиях устанавливается техническими условиями хранения изделий.

В помещениях для хранения средств вычислительной техники (СВТ)

не должно быть агрессивных примесей (паров, кислот, щелочей), вызывающих

коррозию.

СВТ хранят в упаковке в складских помеще

ниях при температуре воздух

а 5¸

35°С и относительной влажности не более 85%.

Допускается хранение в более жестких условиях, если проведена консервация СВТ в соответствии с требованиями ГОСТ 9.014-78 способом, обеспечив

ающим сохранность СВТ при сред

них условиях хранения в течение 9 месяце

в.

Для сокращения обще

го времени обслуживания комплекса технических

средств

должно быть организовано параллельное обслуживание устройств

этого комплекса в соответствии с инструкциями по эксплуатации

на эти изделия.

Состав ЗИ

П должен быть определен в процессе проектирования и включен

в специф

икацию оборудования.

2.4.8 Требования к

з

ащите информации от несанкционированного доступа

Должна быть обеспечена программная и аппаратная з

ащита от неквалифицированных действий

польз

ователя и от попыток несанкционированного

доступа пользователей к внутрисистемной инф

ормации.

В зависимости от статуса пользователя должны быть предусмот

рены различные уровни доступа к внутрисистемной информации.

2.4.9 Требования по сохранности информации при авариях

Требования по сохранности информации в системе обеспечиваются выбо

ром технических средств, содержащих аппаратные и программные средства

защиты информации, а также соответствующими организационными

решениями.

Для обеспечения сохранности информации при авариях в системе электропитания,

а также при кратковременных скачках напряжения пи

тающей сети, необходимо осуществлять питание СВТ

от отд

ельных трансформаторов

силовой подстанции по двум независимым стабилизи

рованны

м вводам.

2.4.10 Требования к защите от влияния внешних воздействий

Для защиты КТС

АСУ

от влияния внеш

них воздействий необходи

мо выполнить следующ

ие мероприятия:

устрой

ства, расположенные возле источников радиопомех, должны быть

экранированы ;

для защиты линий связ

и аналоговых, цифро-импульсных,

кодированных

сигналов и линий межмашинной связи от навод

ок, выз

ванных внешним переменным или импульсным электрическим полем, необходимо поместить

линию в экранирующую оплетку, заземленную в одной точке ;

при выборе уровня напряжения дискретных сигнало

в следует руководствоваться

РТМ

25.212-85 ;

укла

дка в один жгут цепей электропитания,

слаботочных цепей и цепей пе

ре

дачи и

нформа

ции не до

пускается ;

в необходимых случаях след

ует предусмотреть экранирование

помещений, в которых будут расположены технические средства АСУ ;

напряженность внешнего магнитного поля в местах размещения СВТ не должна превышать 400 А/м ;

СВТ

должны иметь отдельные контуры з

ащитного заз

емления, организованные в соответствии с «Правилами устройства электроустановок» и техническими условиями эксплуатации технических средств. Заземление должно быть автономным. Подклю

чение к нему силового об

орудования и электроприемников другого назначения не допускается ;

в помещении микропроцессорной

техники д

ол

жна быть предусмотрена отдельная (автономная) магистраль схемного зануления

. Магистраль выполнить в соответствии с «Правилами устройства электроустановок» и техническими условиями на эти средства.

При проектировании помещений, в которых размещаются

технические средства АСУ,

необходимо принять меры, уменьшающие механические воз

действия от работы оборудования прокатного цеха. Вибрация в этих помещениях не д

олжна превыш

ать по частоте 25 Гц, а по амплитуде —

0,1 мм.

2.5 Требования к видам обеспечения

2.5.1 Требования к математическому обеспечению

Состав математического обеспечения системы должен обеспечивать выполнение ф

ункций

всех ее компонентов (систем),

реализ

уем

ых с помощью программируемых технических средств.

Математическое обеспечение системы содержит следующие компоненты :

общесистемные алгоритмы, обеспечивающи

е функционирование системы в целом ;

алгоритмы сбора и обработки информации ;

алгоритмы реализации отдельных задач ;

Для реализации однотипных з

ад

ач необходимо использ

овать однотипные алгоритмы.

Алгоритмы должны быть работоспособны при любых значениях вх

одно

й и обрабатываемой

информации.

2.5.2 Требования к информационному обеспечению

база данных АСУ

должна быть распределена в соответствии с

принци

пами декомпозиции комплекса технических средств и адекватна иерархической

структуре АСУ

с распределенными функци

ями обработки инф

ормации.

И

нфо

рмац

ионный

обмен между компонентами АСУ

должен обеспечивать

целостность распределен

ной

базы

д

анных системы.

И

нформационный о

бм

ен м

ежду систе

мам

и АСУТП в з

ав

исимости от уровня

иера

рх

ии и распре

деления их по т

ехническим средств

ам д

олжен ос

ущес

тв

ляться путем

:

передачи унифицированных сигналов ;

передачи межсистемных сообщений

и запросов ;

использования общих информационных

баз.

Для обеспечения сохранности информации при сбоях или авариях в системе электропитания технических сред

ств АСУТП

должны

быть предусмотрены следую

щи

е меры :

дублирование входного потока сигналов и сообщений

;

формирование дублирую

щих баз данных на магнитных носителях;

применение энергонезависимых оперативных запоминающи

х устройств;

квитирование межсистемных

сообщений.

должен быть предусмотрен контро

ль в

ход

ной информации кажд

ой системы на достоверность, в т. ч. контроль достоверности информации,

вводимой оператором вручную.

Должна быть предусмотрена возможность восстановления базы данных

АСУ

с использованием дублирующей баз

ы данных и архивной

информации.

2.5.3 Тр

е

бования к лингвистическому обеспечению

Требования

к применению языков

программирования, яз

ыков вз

аимодействия пользовате

лей и технических средств системы, а также требов

ания к кодированию и декодированию данных, средствам

манипулиров

ания данными и с

пособам организации диалога определяются

применяемым

для ре

ализации АСУТП

комплексом технических средств.

человек

о-машинное взаимодей

ствие при вводе-выводе инф

ормации должно осуществляться в интерактивном режиме с помощью

клавиатуры и дисплея д

ля подсистем верхнего и среднего уровней АСУ.

Для подсистем нижнего уровня АСУ

ввод исходных данных может осуществляться с помощью задатчиков

и сервисных устрой

ств комплекса технических средств.

До

лжны быть об

еспечены единство и однозначность кодирования информации раз

личных уровней

системы.

В целях защиты информации от несанкционированного доступа должна быть предусмотрена система паролей с различными уровнями доступа для различных категорий пользователей с разной мерой ответственности.

2.5.4 Требования к программному обеспечению

Программное обеспечение АСУТП

должно быть достаточным для реализ

ации всех функций системы.

Требования к независимости программных средств от используемых средств вычислительной техники и операционной системы не предъявляю

тся.

базовое и тестовое программное обеспечение должны поставляться в составе комплекса тех

нических средств.

Прикладное программное обеспечение подсистем нижнего уровня может быть соз

дано путем конфигурирования стандартных программных модулей с использованием инструментального комплекса техническим

средств. При не

обходи

мости должны быть разработаны допо

лнительные програ

ммные модули и средства.

Требов

ания к необходимости согласования вновь разрабатыв

аемых программных средств с фо

ндом ал

горитмов

и программ не предъявляю

тся.

2.5.5 Требования к техническому обеспечению

В качестве средств вычислительной

техники должны быть применены персональные ЭВМ (ПЭВМ

) на верхнем уровне АСУ

и микропроцессорный

комплекс технических средств на нижнем уровне системы. Техническое обеспечение АСУТП

должно быть построено по иерархическому принципу и обеспечивать выполнение

функций

, описанных в техническом задании данного дипломного проекта.

Комплекс технических средств АСУТП

должен обеспечивать бесперебой

ное функционирование системы.

Для получения первичной входной информации должны быть ис

п

ольз

ованы

датчики, измерительные и нормирующие преобразователи

с унифицированными характеристиками.

Комплекс технических средств АСУТП

должен отвечать следую

щим критериям :

обеспечение минимального времени на обслуживание ;

наглядность и простота польз

ования средствами отображения, сигнализации и дистанционного управления ;

высока

я автоматизация процессов запуска, останова и сервисного

обслуживания ;

удобство пользования справочными, архивными и сервисными данным

и.

3. СПЕЦИАЛЬНАЯ часть

3.1 Выбор технических средств

Исходя из формулировки задачи определим технические средства необходимые для реализации устройства с заданными характеристиками и свойствами.

Для контроля скорости вала двигателя будем использовать тахогенератор сопряженный с валом рабочего двигателя, сигнал от которого заведем на аналогово-цифровой преобразователь находящийся непосредственно в разрабатываемой системе. Для преобразования непрерывного сигнала в цифровую форму представления выберем микросхему 1113ПВ1.

Сигналы от АЦП будем передавать на однокристальный микроконтроллер КР1816ВЕ51 выбранный по причине его аналогичности контроллеру Intel87C51FX, соответствия команд этих контроллеров и соответствия по уровням сигналов с ЭВМ выпускаемыми Intel, а также необходимости оперирования с данными представленными в параллельном формате, а также передачи обработанной информации в последовательном формате. Для ведения статистики работы системы потребуется ЭВМ типа IBM AT286 или более поздние модели.

Для получения информации о процессах, происходящих в системе, потребуются датчики. Для коммутации датчиков с модулем микроконтроллера используем принцип опроса и передачи информации о состоянии дискретных датчиков. Сопряжение будет осуществляться по линии связи посредством кабеля ТРШ.

Для гальванической развязки цепей линии связи и цепей микроконтроллера будем использовать оптроны, которые необходимы для преобразования сигналов представленных в линии связи импульсами тока в импульсы напряжения ТТЛ-уровня.

3.2 Разработка структурной схемы

Разработку структурной схемы автоматического управления асинхронным двигателем начнем с необходимости контроля температуры корпуса двигателя, частоты вращения вала двигателя.

Кроме того для получения информации о скорости вращения вала двигателя расположим тахогенератор, вал которого жестко сопряжен с валом рабочего двигателя. Двухпроводная линия связи соединяет тахогенератор с блоком управления.

Для контроля работы двигателя и ведения статистики этой работы контроллер соединяется с ЭВМ верхнего уровня.

таким образом структурная схема будет содержать систему датчиков, устройства сбора и промежуточной передачи информации, устройство управления работой установки и машины верхнего уровня.

3.3 Разработка функциональной схемы

функциональную схему можно условно разбить на блоки:

блок центрального процессора;

блок ввода и преобразования аналоговых сигналов;

блок ввода-вывода дискретных сигналов;

линейные модули;

блок гальванических развязок.

3.3.1 Блок центрального процессора

Блок центрального процессора содержит однокристальный микроконтроллер КР1816ВЕ51, далее — контроллер, микросхему ППЗУ и устройства сопряжения. Для обеспечения доступа к памяти на разрешающий вход микросхемы ППЗУ — К537РФ6 заведен стробирующий выход адреса контроллера ALE, который свидетельствует об установке адреса ячейки памяти ППЗУ на шине адреса. При наличии сигнала выбора микросхемы для ППЗУ, оно (ППЗУ) выставляет на шину данных содержимое ячейки по указанному адресу. В остальных случаях выходы микросхемы памяти находятся в высокоимпедансном состоянии.

Также один из портов контроллера используется как вход от блока ввода и преобразования аналоговых сигналов, как строб завершения преобразования.

Четыре бита этого же порта используются для управления и опроса блока ввода дискретных сигналов, причем два бита — как управляющие и два как информационные.

3.3.2 Блок ввода и преобразования аналоговых сигналов

базовым элементом блока ввода и преобразования аналоговых сигналов является аналогово-цифровой преобразователь (АЦП), который преобразует сигнал постоянного двуполярного тока в цифровой десятиразрядный двоичный код.

При поступлении сигнала на разрешение преобразования от контроллера АЦП замеряет сигнал на входе, и после завершения преобразования вместе с сигналом “Конец преобразования” выставляет на шину данных код.

3.3.3 Блок ввода-вывода дискретных сигналов

Блок ввода дискретных сигналов предназначен для ввода, нормализации и гальванической развязки сигналов от дискретных датчиков. Блок ввода дискретных сигналов работает совместно с выносными линейными модулями, объединение которых производится двухпроводной линией связи.

Опрос датчиков осуществляется последовательно время-импульсным квитированием сигналов. Цикл опроса разбит на 2 временных интервала — подготовительный и контрольный. Подготовительный сигнал необходим для заряда линейных модулей. Контрольный интервал разбит на 64 временных позиции, 62 из которых несут информацию о состоянии датчиков, 2 позиции выделены для контроля обрыва проводов линии связи.

Блок ввода дискретных сигналов формирует в линию связи специальные положительные и отрицательные импульсы. Импульсами положительной полярности пpоизводится питание и синхронизация pаботы модулей линейных. Ответные импульсы от модулей линейных фоpмиpуются во время пpохождения импульсов отрицательной полярности.

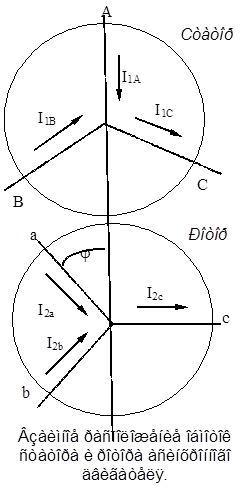

3.3.4 Математическое описание асинхронного двигателя

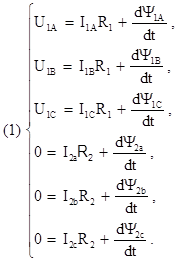

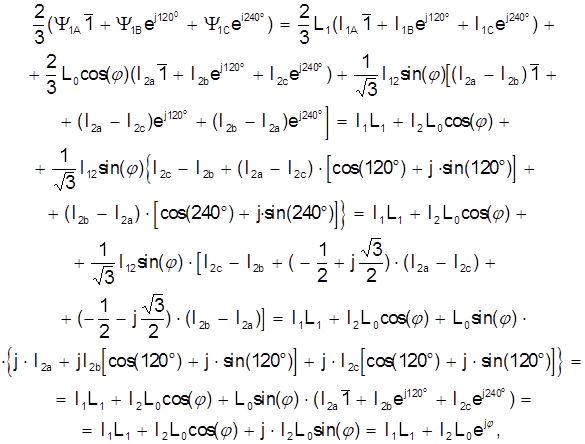

Асинхронная машина представляет собой систему, как минимум двух обмоток, одна из которых расположена на неподвижной части (статоре), другая на вращающейся части (роторе) машины. Момент машины образуется в результате взаимодействия токов в этих обмотках. Трехфазная обмотка статора подключается к питающей сети, трехфазная обмотка ротора замкнутая. Обмотки статора и ротора магнитосвязаны, поэтому потокосцепление обмотки статора определяется как токами, протекающими по трем фазам обмотки статора, так и токами фаз ротора. Это же относится и к обмотке ротора. таким образом, имеются две трехфазные обмотки, вращающиеся одна относительно другой. Если к обмотке статора приложено трехфазное напряжение, а обмотка ротора замкнута, то мгновенные значения фазных напряжений статора и ротора задаются следующими уравнениями:

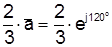

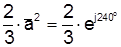

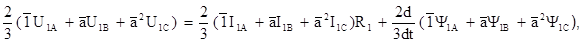

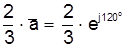

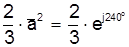

Исходя из теории результирующего вектора, описанной в [ ], умножим первое и четвертое уравнения системы (1) на  , второе и пятое на

, второе и пятое на  , третье и шестое на

, третье и шестое на  . Суммируя полученные произведения, получим:

. Суммируя полученные произведения, получим:

, или

, или

где потокосцепления Y1

и Y2

зависят от токов ротора и статора, а также от индуктивностей обмоток машины.

Определим величины потокосцеплений статора и ротора. предположим, что статор и ротор трехфазного асинхронного двигателя имеют симметричные обмотки, воздушный зазор по всей окружности ротора одинаков, магнитное поле в воздушном зазоре распределено синусоидально, оси обмоток статора и ротора не совпадают, образуя произвольный угол j (рис. 1).

Устанавливаем величину полного магнитного потока, сцепленного со статорной обмоткой фазы A. Для этого учитываем магнитные поля, созданные фазными токами I1A

, I1B

, I1C

. Принимаем, что индуктивности фазных обмоток статора одинаковы и равны l1

, взаимные индуктивности фаз A-B, A-C и B-C также одинаковы и равны l0

(по условиям симметрии асинхронной машины). Тогда общий магнитный поток, сцепленный со статорной обмоткой фазы A выразится следующим образом:

.

.

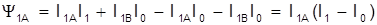

Подставив вместо I1C

величину (-I1A

-I1B

) (так как сумма фазных токов асинхронного двигателя равна нулю), получим:

.

.

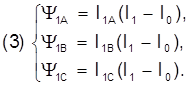

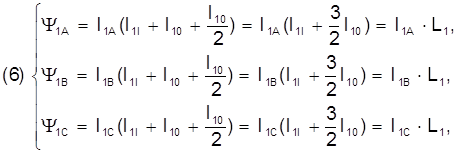

Проделав аналогичные операции с фазами B и C, запишем следующую систему уравнений:

Заметим, что индуктивность фазной обмотки статора включает в себя индуктивности от полей рассеяния и от главного потока, то есть

l1

=l1l

+l10

(4).

Так как, в общем случае, взаимная индуктивность двух обмоток со сдвинутыми на некоторый угол осями равна произведению взаимной индуктивности, которая имела бы место при совпадении осей обмоток, на косинус угла между осями, то взаимную индуктивность можно выразить соотношением:

(5).

(5).

учитывая выражения (4) и (5), преобразуем систему уравнений (3) к следующему виду:

где L1

= l1l

+ 1,5×l10

= l1l

+ L0

— полная индуктивность фазы статора.

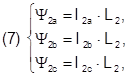

Рассуждая аналогичным образом относительно обмотки ротора, получим следующие выражения для фазных потокосцеплений роторной обмотки с собственным потоком:

где L2

= l2l

+ L0

— полная индуктивность фазы ротора.

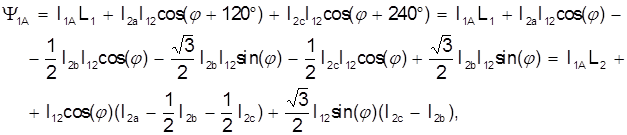

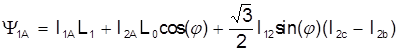

Определяем величину общего потокосцепления фазы A статора, созданного намагничивающими силами статора и ротора, исходя из рис. 1 и (6):

или, учитывая, что I2a

+ I2b

+ I2c

= 0 и  :

:

Выразив аналогичным образом потокосцепления для фаз статора B и C, запишем следующую систему уравнений:

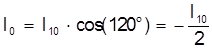

Учитывая, что  и

и  , умножим первое уравнение системы (8) на

, умножим первое уравнение системы (8) на  , второе на

, второе на  , третье на

, третье на  и просуммируем полученные произведения:

и просуммируем полученные произведения:

или  (9).

(9).

Таким же образом получим формулу потокосцепления ротора:

. (10)

. (10)

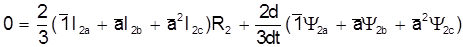

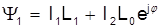

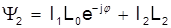

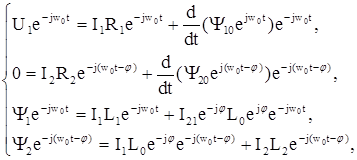

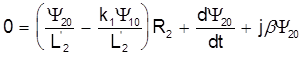

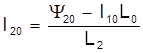

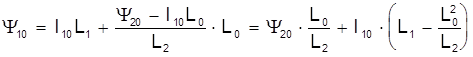

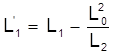

Объединив уравнения (2), (10) и (11), получим систему уравнений обобщенного асинхронного двигателя:

где L0

— взаимная индуктивность обмоток статора и ротора, L1

— индуктивность статора от потоков рассеяния, L2

— индуктивность ротора от потоков рассеяния.

Система уравнений асинхронной машины (11) непригодна для математического моделирования на ЭВМ, так как векторы, относящиеся к статору и ротору, записаны в различных системах координат.

Приведем систему (11) к системе координат, неподвижной относительно поля статора, вращающегося с угловой скоростью w0

. Так как система координат поля статора повернута на угол (w0

×t) относительно системы координат статора и на угол (w0

×t-j), относительно системы координат ротора, где  — угол между системами координат неподвижно связанными со статором и ротором, вращающемся с угловой скоростью w2

— угол между системами координат неподвижно связанными со статором и ротором, вращающемся с угловой скоростью w2

, то для перехода в систему координат поля статора умножаем все слагаемые первого и третьего уравнений системы (11) на  , а слагаемые второго и четвертого уравнений системы (11) на

, а слагаемые второго и четвертого уравнений системы (11) на  , предварительно представив вектор потокосцепления статора как

, предварительно представив вектор потокосцепления статора как  и вектор потокосцепления ротора как

и вектор потокосцепления ротора как  , где Y10

, где Y10

и Y20

— векторы потокосцеплений статора и ротора в системе координат поля статора:

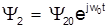

или

где Y10

, Y20

, I10

, I20

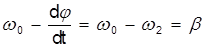

— векторы потокосцеплений и токов статора и ротора в системе координат, неподвижной относительно поля статора, а  — абсолютное скольжение асинхронного двигателя.

— абсолютное скольжение асинхронного двигателя.

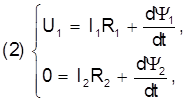

Приведем систему уравнений (12) к трем переменным: напряжению статора U1

и потокосцеплениям Y1

и Y2

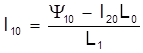

. Для этого из третьего уравнения системы (12) выразим ток статора, представленный во вращающейся системе координат:  , где Y10

, где Y10

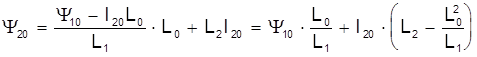

— потокосцепление статора во вращающейся системе координат. Подставив найденное значение тока статора в четвертое уравнение системы (12), получим:

.

.

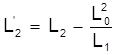

Приняв, что  — коэффициент электромагнитной связи статора,

— коэффициент электромагнитной связи статора,  — переходная индуктивность ротора, определим . Подставляем найденное значение тока ротора во вращающейся системе координат во второе уравнение системы (12):

— переходная индуктивность ротора, определим . Подставляем найденное значение тока ротора во вращающейся системе координат во второе уравнение системы (12):

.

.

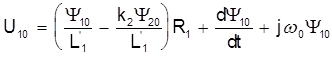

Откуда, приняв что  , окончательно получим:

, окончательно получим:

. (13)

. (13)

Приведем первое уравнение системы (12) к вращающейся системе координат. Для этого из четвертого уравнения системы (12) выразим ток ротора, представленный во вращающейся системе координат:  , где Y20

, где Y20

— вектор потокосцепления ротора во вращающейся системе координат. Подставив найденное значение тока ротора в третье уравнение системы (12), получим:

.

.

Приняв, что  — коэффициент электромагнитной связи ротора,

— коэффициент электромагнитной связи ротора,  — переходная индуктивность ротора, определим . Подставляем найденное значение тока статора в первое уравнение системы (12):

— переходная индуктивность ротора, определим . Подставляем найденное значение тока статора в первое уравнение системы (12):

.

.

Откуда, приняв что  , окончательно получим:

, окончательно получим:

. (14)

. (14)

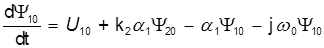

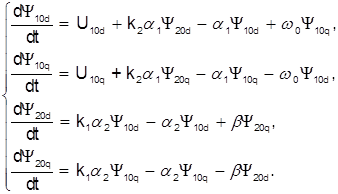

Спроецируем уравнения (13) и (14) на оси d и q вращающейся с частотой поля системы координат, учитывая, что U10

= U10d

+ j·U10q

, Y10

= Y10d

+ j·Y10q

и Y20

= Y20d

+ j·Y20q

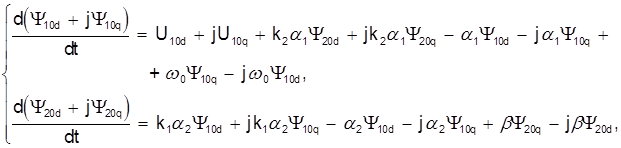

:

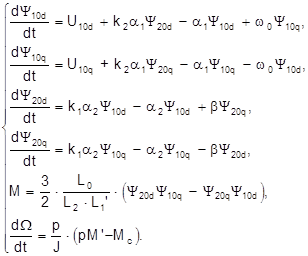

или преобразовав к нормальной форме Коши:

(15)

(15)

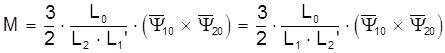

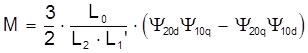

Уравнение для вращающего момента обобщенной электрической машины, согласно [1], имеет вид:

,

,

или перейдя к проекциям на оси d и q:

(16).

(16).

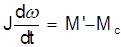

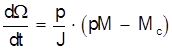

Все вышеприведенные рассуждения справедливы для обобщенной двухполюсной машины. В случае реальной многополюснолй машины ее необходимо привести к эквивалентной двухполюсной. С этой целью запишем уравнение движения:

,

,

где w — угловая скорость реальной машины, M’ — вращающий момент реальной машины, Mс

— механический вращающий момент нагрузки. Перепишем уравнение движения, учитывая, что M’ = p·M и w = W/p, где p — число пар полюсов реальной многополюсной машины:

. (17)

. (17)

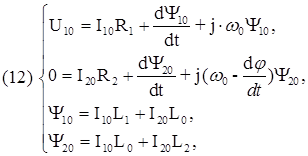

Объединив (15), (16) и (17), получим систему уравнений асинхронного двигателя во вращающейся с частотой поля системе координат:

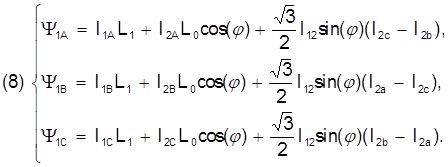

(18)

(18)

Система уравнений (18) удобна тем, что может быть решена численными методами. Так, задавшись напряжением, статическим моментом и параметрами схемы замещения, можно найти потокосцепления статора и ротора Y10

и Y20

, момент М и скорость вращения ротора асинхронной машины w.

3.4 Проектирование робота

3.4.1 Постановка задачи

По заданной кинематической схеме манипулятора и заданному положению выходного звена рассчитать переменные параметры манипулятора, т. е. решить обратную задачу кинематики с использованием матричного метода. Проверку выполнить графическим методом. Размеры звеньев подобрать самостоятельно, шаг изменения размеров 50 мм.

3.4.2 Исходные данные

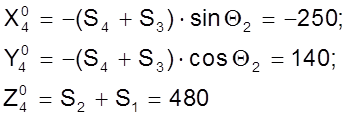

Положение выходного звена:

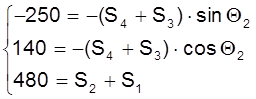

X=-250 ;Y=140 ;Z=480

Кинематическая схема манипулятора:

10P11

3.4.3 основные понятия и определения

Манипулятором называется техническое устройство, предназначенное для воспроизведения некоторых рабочих функций рук человека. Манипулятором называют также исполнительный механизм промышленного робота, оснащенный приводами и рабочим органом, с помощью которого осуществляется выполнение рабочих функций. Способность воспроизводить движения, подобные движениям рук человека, достигается приданием манипулятору нескольких степеней свободы, по которым осуществляется управляемое движение с целью получения заданного движения рабочего органа — схвата.

Числом степеней свободы механической системы называется число возможных перемещений системы.

Твердые тела, входящие в механическую систему манипулятора, называются звеньями. В механике различают входные и выходные звенья. Входным называется звено, которому сообщается движение, преобразуемое механизмом. Выходным называется звено, совершающее рабочее движение.

Таким образом, в манипуляторе число входных звеньев равно числу приводов, а выходное звено, как правило, одно — схват, или рабочий орган.

Подвижное соединение двух соприкасающихся звеньев называется кинематической парой.

3.4.4 метод матриц в кинематике манипуляторов

Метод матриц можно применять к расчету любого манипулятора с поступательными и вращательными кинематическими парами. Универсальность метода покупается ценой некоторой избыточности вычислений. Этот метод развивался параллельно с развитием вычислительной техники, и он больше приспособлен к расчетам на ЭВМ, нежели к расчетам вручную. Его использование требует свободного обращения с матричным аппаратом.

3.4.5 Выбор систем координат

Осью вращательной пары (i, i+1), составленной из звеньев i и i+1, является ось цилиндрического шарнира, жестко связанная со звеном i, вокруг которой вращается звено i+1. Для поступательной пары (i, i+1) осью является любая прямая, параллельная вектору скорости поступательного движения звена i+1 относительно звена i.

Пронумеруем все звенья манипулятора от стойки (звено 0) до схвата (звена n) и свяжем с каждым из них свою систему декартовых координат, выбранную следующим специальным образом: ось Zi идет по оси кинематической пары (i, i+1); начало координат системы i, жестко связанной со звеном i, лежит на общем перпендикуляре к осям Zi-1 и Zi, либо в точке их пересечения, если таковая имеется, либо в любой точке оси кинематической пары, если ось Zi совпадает с осью Zi-1 или параллельна ей; ось Xi идет по общему перпендикуляру, проведенному к осям Zi-1 и Zi, и направлена от точки пересечения этого перпендикуляра с осью Zi-1 к точке его пересечения с осью Zi (или в любую сторону по нормали к плоскости, содержащей оси Zi-1 и Zi, если они пересекаются, или произвольным образом, если Zi-1 и Zi идут по одной прямой); ось Yi выбирается по правилу правой тройки векторов.

Начало координат системы 0, т.е. системы, жестко связанной со стойкой, может лежать в любой точке оси пары (0,1); ось Xо направляется произвольным образом.

Выбор системы n тоже выпадает из общего правила, так как звено n+1 отсутствует. поэтому предлагается вообразить любого типа пару (n, n+1) и после этого выбрать систему по общему правилу. Начало выбранной таким образом системы называется центром схвата.

3.4.6 Расширенная матрица перехода для кинематической

пары. Определение положения и ориентации звеньев

специальный выбор систем координат звеньев манипулятора позволяет с помощью лишь четырех параметров описать переход из одной системы в другую. Систему i-1 можно преобразовать в систему i с помощью поворота, двух сдвигов (переносов) и еще одного поворота, выполняемых в следующем порядке:

1) поворот системы i-1 вокруг оси Zi-1 на угол Qi

до тех пор, пока ось Xi-1 не станет параллельной оси Xi;

2) сдвиг повернутой системы вдоль оси Zi на величину Si до тех пор, пока оси Xi-1 и Xi не окажутся на одной прямой;

3) сдвиг вдоль оси Xi на величину ai

до тех пор, пока не совпадут начала координат;

4) поворот вокруг оси Xi на угол ai

до совмещения оси Zi-1 c осью Zi.

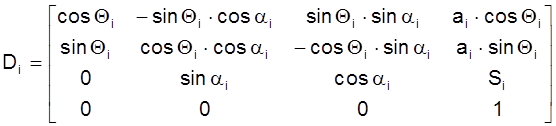

Расширенная матрица имеет следующий вид:

В расширенную матрицу Di входят четыре параметра: Qi

, ai

, Si

, ai

. Для любой кинематической пары три из них должны быть константами и только один — переменной величиной. Для вращательной пары переменной величиной является угол Qi

, а для поступательной пары — перемещение Si

.

Для определения положения и ориентации звена i в системе 0, следует найти произведение расширенных матриц А1, А2,… , Аi:

Ti = D1·D2· … ·Di

Столбцы матрицы Ti имеют следующее геометрическое толкование: первые три элемента первого, второго и третьего столбцов представляют собой направляющие косинусы соответственно осей Xi, Yi, Zi в системе 0; три элемента четвертого столбца — это координаты xi, yi, zi центра системы i в системе 0.

3.4.7 Решение прямой задачи кинематики

Специальные системы координат выбираем в соответствии с указаниями (см. выше). Ось Z0 идет по оси поступательной пары (0,1), вдоль которой тело 1 поступательно перемещается относительно тела 0; ось Z1 идет по оси вращательной пары (1,2), т.е. по оси вращения тела 2; ось Z2 идет по оси вращательной пары (2,3); ось Z3 по оси поступательной пары (3,4); ось Z4 параллельна оси Z3 и проходит через центр схвата. Направление осей X, Y и положения начал координат показаны на конструктивной схеме (см. ниже).

Cоставим матрицы для всех звеньев. Для этого пронумеруем и определим параметры кинематических пар, а результаты занесем в таблицу, приведенную ниже.

значения параметров

Кинема-тическая пара

Тип пары

№

звена i

Q

a

S

A

0,1

поступа-тельная

1

0

0

S1

0

1,2

враща-тельная

2

-Q2

p/2

S2

0

2,3

потупа-тельная

3

0

0

S3

0

3,4

поступа-тельная

4

0

0

S4

0

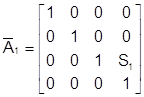

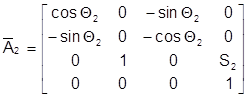

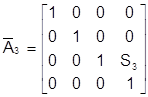

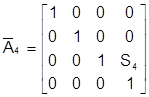

Для решения прямой задачи кинематики необходимо составить матрицы. В нашем случае матрицы A1

,A3

и A4

— матрицы сдвига, а A2

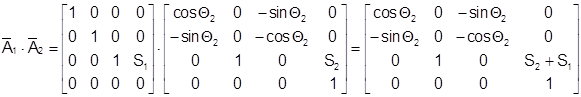

— матрица вращения. Эти матрицы получаются из результирующей матрицы перехода, связывающей системы (i-1) и i.

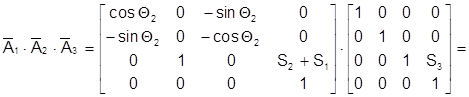

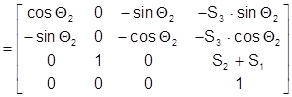

Рассчитаем результирующие матрицы перехода для заданной кинематической системы манипулятора.

;

;  ;

;  ;

;

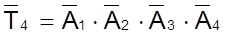

Задача решается при помощи формулы:

Решение прямой задачи кинематики сводится к тому, что имея значения обобщенных координат определяются элементы матрицы T, которая однозначно устанавливает положение и ориентацию схвата в системе координат стойки.

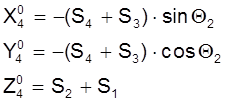

Координаты центра схвата в системе, связанной со стойкой манипулятора:

3.4.8 Решение обратной задачи кинематики

Обратную задачу кинематики можно сформулировать так : задана кинематическая схема манипулятора и известны положение и ориентация схвата в системе координат стойки. Требуется определить значения обобщенных координат, которые обеспечат заданное положение схвата.

Задать положение схвата, как и любого твердого тела, можно с помощью шести величин. Обычно три из них — это координаты центра схвата, еще две — это направляющие косинусы одной из координатных осей схвата и последняя — это один из направляющих косинусов другой координатной оси схвата. например, этими шестью величинами могут быть шесть наддиагональных элементов матрицы Тn.

Приравнивая шесть заданных величин соответствующим элементам матрицы Тn, получим систему шести уравнений (в общем случае трансцендентных), неизвестными в которых являются обобщенные координаты.

Если n = 6, то есть число неизвестных равно числу уравнений, то обычно можно отыскать вполне определенные значения обобщенных координат.

Если манипулятор имеет больше шести степеней свободы, то есть число неизвестных превышает число, то одному и тому же положению схвата могут соответствовать различные наборы значений обобщенных координат.

И наконец, если n < 6, то решения не существует, то есть за счет меньшего, чем шесть, числа обобщенных координат невозможно получить наперед заданные произвольные положение и ориентацию схвата.

однако, если требуется лишь попадание центра схвата в определенную точку пространства ориентация схвата может быть любой, то для этой цели годится манипулятор с тремя степенями свободы. В этом случае при решении задачи потребуется составить лишь три уравнения для нахождения трех неизвестных.

Ниже, при решении обратной задачи кинематики всегда будем считать, что число неизвестных равно числу степеней свободы манипулятора.

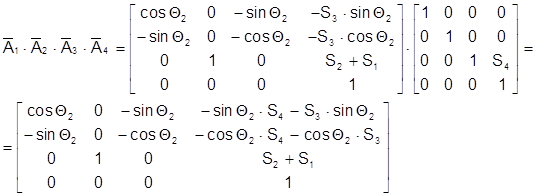

Приравнивая первые три элемента 4-го столбца матрицы T4

к заданным величинам X4

, Y4

и Z4

получаем систему трех уравнений.

(-250; 140; 480)

Принимаем S2

= 200, тогда S1

= 480 — 200 = 280

Принимаем S3

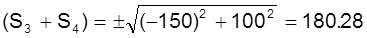

= 50, тогда S4

= 180.28 — 50 = 130.28

-150 = 180.28 * cos Q2

Þ cos Q2

= 0.832;

Q2

= 33°42¢ — 90° = -56°18¢

3.4.9 Проверка решения

Для подтверждения правильности выполненных расчетов сделаем проверку решения графическим методом.

4. КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Общие технические требования к печатной плате

Печатный монтаж — достижение науки пятидесятых годов двадцатого века. Промышленное освоение новых радиотехнических средств и материалов, малогабаритных вакуумных, полупроводниковых и других радиотехнических приборов, а также технологических процессов способствовало бурному развитию техники печатных схем.

В нашей стране печатный монтаж применяется с 1956 года. Опыт показывает, что печатный монтаж имеет значительные преимущества перед объемным монтажом.

К печатным платам предъявляются следующие требования:

Поверхность печатных плат не должна иметь пузырей, вздутий, посторонних включений, сколов, выбоин, трещин и расслоений материала основания, снижающих электрическое сопротивление и прочность изоляции. Допускаются одиночные вкрапления металла и следы его удаления на свободных от проводников участках, поверхностные сколы и просветления диэлектрика, ореолы, возникающие в результате механической обработки, если расстояние от проводника до указанного дефекта составляет не менее 0.3 мм. Допускаются также отдельные дефекты диэлектрика обнаруженные после травления и предусмотренные техническими условиями на фольгированные материалы.

Печатные проводники должны быть с ровными краями. В отдельных случаях допускаются неровности по краям проводников, не уменьшающие минимальной ширины проводников и расстояния между ними, предусмотренные чертежом. Отклонение размеров контактной площадки от чертежа по ширине или длине возможно, но при этом расстояние до ближайших проводников или контактных площадок в любом месте должно быть не менее минимальных величин, оговоренных в чертеже.

Толщина слоя меди, осажденной на всех металлизируемых участках печатной платы, должна быть в пределах 40 — 100 мкм, а на линиях земли, экранах и проводниках, лежащих по краям платы, она допускается до 150 мкм.

Для предохранения печатных проводников от воздействия внешней среды при длительном хранении перед сборкой, на печатные платы наносят технологическое защитное покрытие, которое удаляется после сборки и пайки, перед покрытием электроизоляционным лаком уже собранной платы.

В целях повышения механической жесткости платы (печатная плата, состоящая из материалов с различными коэффициентами температурного расширения, а также имеющая отверстия, естественно, подвержена короблению) необходимо, чтобы отношение ее длины к ширине не превышало 4:1.

каждая плата должна иметь маркировку с указанием индекса или чертежного номера платы, а также дату изготовления.

При монтаже радиоэлектронной или электронно-вычислительной аппаратуры на печатных платах облегчаются многие технологические процессы, повышается плотность размещения элементов, снижается вероятность ошибок монтажа, а в готовой аппаратуре упрощается поиск неисправностей.

4.2 Основные принципы конструирования печатных плат

исходным параметром при конструировании печатных плат является шаг координатной сетки. С помощью координатной сетки регламентируются основные геометрические размеры печатных плат. Как правило, центры всех видов отверстий на печатных платах располагаются в узлах координатной сетки. Ее основной шаг 2.5 мм, дополнительный — 0.635 мм.

При компоновке печатной платы стремятся достигнуть максимального заполнения ее поверхности навесными элементами и разместить их так, чтобы обеспечить кратчайшие связи между ними, выполняемые печатными проводниками. Одновременно следует помнить, что печатная плата выполняет роль шасси, и нужно ограничить ее габариты с целью достижения заданной прочности. Размеры определяются ведомственными нормативами и ГОСТами. По данным этих документов

максимальный размер печатной платы не должен превышать 240 Х 360 мм. Преимущество при разработке отдается малогабаритным платам, так как крупногабаритные печатные платы имеют малую механическую прочность и сложны в изготовлении.

Толщина платы, как правило, соответствует толщине фольгированного диэлектрика и выбирается в зависимости от требований, предъявляемых к конструкции изделия, метода изготовления платы, веса и габаритов устанавливаемых элементов и не превышает 3 мм.

Переходным элементом от отверстия, в которое вставляется вывод устанавливаемого элемента, к печатному проводнику является контактная площадка. Площадь контактных площадок следует максимально увеличивать, предусматривая формирование кольцевого пояса вокруг отверстия в месте соединения печатного проводника с контактной площадкой. увеличение площади контактных площадок предотвращает отрыв их в процессе изготовления плат и улучшает качество паечных соединений.

минимальные размеры контактных площадок принимаются в соответствии с таблицей:

Номинальный диаметр отверстия, мм

0.6

0.8

1.0

1.3

1.6

2.0

Минимальный диаметр контактной площадки, мм

1.8

2.3

2.5

2.8

3.1

3.5

При практических расчетах ширины проводников пользуются специальными таблицами зависимости ширины проводника от перегрева и токовой нагрузки для конкретного фольгированного материала.

При расчете зазоров между проводниками считают, что электрическая прочность должна быть не меньше 1 кв/мм. При расчете ширины проводников и зазоров между ними необходимо учитывать также емкость между соседними проводниками. Также существуют зависимости, которые приводятся в специальных таблицах.

Все печатные платы перед установкой на них радиоэлементов должны быть соответствующим образом подготовлены. Если на плату нанесено консервирующее покрытие, то непосредственно перед установкой радиоэлементов и выполнением монтажносборочных операций его удаляют спирто-бензиновой смесью, кистью или хлопчатобумажным тампоном.

В случае необходимости лужения контактных площадок на них кистью наносят флюс, а само лужение производят электропаяльником. Марка припоя для лужения контактных площадок должна, соответствовать марке припоя, применяемого при пайке радиоэлементов.

В случае необходимости подпайки к одному контакту нескольких элементов на печатную плату предварительно устанавливают контактные штыри, лепестки или трубчатые заклепки-пистоны. Все контакты устанавливают в местах, указанных на чертеже. Буртики контактных штырей со стороны печатных проводников паяют. Пистоны также заливают припоем. Пайку контактных штырей и заливку припоем пистонов производят не позднее 48 ч после их установки на плату.

после лужения и установки контактных штырей печатную плату отмывают от остатков флюса.

установка элементов на печатные платы. Для повышения производительности труда при пайке все элементы должны быть заранее установлены своими выводами в монтажные отверстия печатных плат и закреплены в них.

На односторонних платах навесные элементы располагают только с одной стороны, независимо от их габаритов и назначения — все навесные элементы устанавливают параллельно поверхности платы со стороны, противоположной размещению печатных проводников.

На платах с двусторонним расположением печатных проводников все навесные элементы устанавливают с той стороны, которая указана в сборочном чертеже на изделие. Корпуса элементов размещают на печатной плате параллельно или перпендикулярно друг другу.

Выводы элементов вставляют в отверстия печатной платы. В каждом отверстии можно размещать вывод только одного элемента.

Выводы элементов, поступающих на сборку и монтаж, рихтуют, зачищают и, если требуется, лудят, а затем формуют в соответствии с требованиями ТУ и конструкторской документации.

Требования к формовке выводов элементов, устанавливаемых на печатные платы, такие же, как при объемном монтаже: в местах ввода в корпус не должно возникать механических напряжений. Если специальные указания в ТУ или чертежах отсутствуют, расстояние от корпуса элемента до оси изогнутого вывода принимается равным 2 мм.

Расстояние между корпусом элемента и краем печатной платы, если оно не оговорено в чертеже, должно быть не менее 1 мм, а расстояние между выводом элемента и краем платы — не менее 2 мм.

Расстояние между корпусами соседних элементов или между корпусами и выводами соседних элементов выбирают в зависимости от условий теплоотвода и допустимой разности потенциалов между ними, но не менее 0,5 мм.

Предварительное формование выводов элементов, припаиваемых к контактным площадкам внахлестку, осуществляют так, чтобы были выдержаны размеры, указанные в ТУ на элементы. Как правило, размер контактирующей поверхности должен быть 1,5-2 мм. Исключение составляют ИМС в металлостеклянных корпусах с планарными выводами, для которых этот размер должен быть не менее 0,5 мм.

Формовку круглых или ленточных выводов элементов и обжатие ленточных выводов производят монтажным инструментом или приспособлениями таким образом, чтобы исключались механические нагрузки на места крепления выводов к корпусу.

При формовке выводов не допускается их механическое повреждение, нарушение защитного покрытия, изгиб в местах спая и у изоляторов, скручивание относительно оси корпусов, растрескивание стеклянных изоляторов и пластмассовой герметизации корпусов.

Ручная формовка выводов и установка элементов на печатные платы должны производиться таким образом, чтобы в процессе контроля просматривалась маркировка номиналов на корпусах элементов. При автоматизированной и полуавтоматической формовке выводов и установке элементов допускается произвольное расположение маркировки.

Радиоэлементы и узлы аппаратуры с большим количеством выводов закрепляются на плате в зависимости от их конструктивных особенностей и механической прочности платы.

тяжелые элементы (например, трансформаторы) или элементы, подверженные механическим воздействиям (тумблеры, потенциометры, подстроечные конденсаторы), устанавливаются прежде всего с помощью своих держателей. Такие держатели обеспечивают механическое крепление соответствующих элементов к плате и предотвращают обрыв и поломку выводов под воздействием механических нагрузок.