Учебная работа. Курсовая работа: Взаимозаменяемость, стандартиризация и технические измерения

московский ГОСУДАРСТВЕННЫЙ

ИНЖЕНЕРНО – ФИЗИЧЕСКИЙ ИНСТИТУТ

(ТЕХНИЧЕСКИЙ университет)

Отделение № 2

Курсовой проект по курсу:

ВЗАИМОЗАМЕНЯЕМОСТЬ, СТАНДАРТИЗАЦИЯ

и ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ

Вариант 7

Новоуральск

–1995–

ВВЕДЕНИЕ………………………………………………………………………………………………………………

1. посадка С НАТЯГОМ……………………………………………………………………………………..

1.1. Содержание задания и исходные данные………………………………………………………..

1.2. Определение угловой скорости и крутящего момента на валу……………………..

1.3 Расчет посадок с натягом…………………………………………………………………………………

1.4. Схема расположения полей допусков отверстия и вала………………………………..

2. ПЕРЕХОДНАЯ посадка………………………………………………………………………………….

2.1. Содержание задания и исходные данные………………………………………………………..

2.2. Расчет переходной посадки………………………………………………………………………………

2.3. Схема расположения допусков отверстия и вала…………………………………………..

3. РАСЧЕТ ПОСАДОК ПОДШИПНИКОВОГО СОЕДИНЕНИЯ…………………………

3.1. Задание и исходные данные……………………………………………………………………………

3.2. Расчет посадок………………………………………………………………………………………………..

3.3. Эскизы посадочных мест и схема расположения допусков отверстия и вала

4. РАСЧЕТ КАЛИБРОВ………………………………………………………………………………………..

4.1. Задание и исходные данные……………………………………………………………………………

4.1. Расчет калибров……………………………………………………………………………………………….

4.2. Схемы расположения полей допусков рабочих и контркалибров…………………

5. РАСЧЕТ ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ…………………………………………………………….

5.1. Задание и исходные данные к расчету……………………………………………………………

5.2. Расчет начальных параметров………………………………………………………………………..

5.3. Расчет параметров зубчатого зацепления……………………………………………………..

6. РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ…………………………………………………………………………..

6.1. Задание и исходные данные……………………………………………………………………………

6.2. Расчет……………………………………………………………………………………………………………….

6.2.1. Метод полной взаимозаменяемости…………………………………………………………..

6.2.2. Вероятностный метод…………………………………………………………………………………..

ЛИТЕРАТУРА……………………………………………………………………………………………………….

В

ВЕДЕНИЕ

Выполнение данной курсовой работы преследует собой следующие цели:

– научить студента самостоятельно применять полученное знание по курсу ВСТИ на практике;

– изучение методов и процесса работы со справочной литературой и информацией ГОСТ;

– приобретение необходимых навыков по оформлению курсовых и аналогичных работ.

Преимуществами курсовой работы по сравнению с другими видами обучения можно назвать практически полную самостоятельноcть студента во время ее выполнения, необходимость использования знаний не только по данному предмету, но и по многим смежным областям.

1. ПОСАДКА С НАТЯГОМ

1.1. Содержание задания и исходные данные.

По заданному вращающему моменту рассчитать и выбрать посадку с натягом, обеспечивающую как неподвижность соединения, так и прочность сопрягаемых деталей. Изобразить схему расположения полей допусков отверстия и вала.

Таблица 1

Число зубьев

Материал

Модуль

переда

чи m, мм

Угловая скорость V, м/с

Переда

ваемая мощность Р, КВт

колеса

z2

шестер

ни z1

колесо

шкив

ст 45

чугун

3

2.5

8

50

23

E=1*1011

МПа

E=9*1010

МПа

1.2. Определение угловой скорости и

крутящего момента на валу.

Расчет производим по алгоритму, приведенному в [1].

,

,

где  – угловая скорость, c–1

– угловая скорость, c–1

;

m, z1

, V взяты из таблицы 1.

=72 с-1

=72 с-1

.

,

,

где Р – передаваемая мощность, КВт.

ТКР

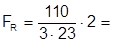

=8000/72=110 Нм.

1.3 Расчет посадок с натягом

.

Расчет и выбор посадки производится по пособию [1], т1, стр. 360–365.

где: dН

– номинальный диаметр сопряжения вала и шестерни;

dШ

– диаметр шестерни;

l – длина сопряжения.

dН

=50 мм;

dШ

=69 мм;

l=56 мм.

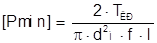

Определение минимального значения нормального напряжения  , Па на поверхности сопряжения, обеспечивающего передачу заданной мощности.

, Па на поверхности сопряжения, обеспечивающего передачу заданной мощности.

,

,

где ТКР

– крутящий момент, Нм;

f – коэффициент трения при установившемся процессе распрессовки или проворачивания – принимаем f= 0.08, т.к. это прессовая посадка;

l – длина контакта сопрягаемых поверхностей, м.

=6.252×106

=6.252×106

Па.

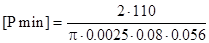

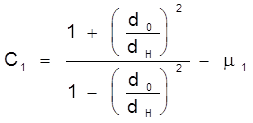

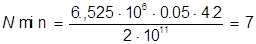

Определение наименьшего расчетного натяга NMIN

, мкм, обеспечивающего [Pmin], мкм:

,

,

где Е – модуль нормальной упругости материала, Па;

С1

и С2

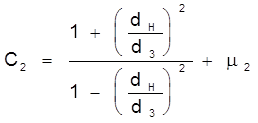

– коэффициенты Ляме, определяемые по формулам:

,

,

,

,

где m1

и m2

— коэффициенты Пуассона соответственно для охватываемой и охватывающей деталей; принимаем

m1

=m2

=0.3;

d0

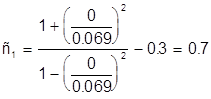

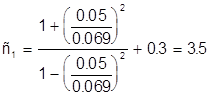

— внутренний диаметр вала – в нашем случае равен нулю.

,

,

.

.

мкм.

мкм.

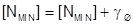

Определяем с учетом поправок величину минимального натяга [NMIN

], мкм.

,

,

где gШ

— поправка, учитывающая смятие неровностей кон- тактных поверхностей деталей при образовании соединения, мкм.

,

,

где RaD

— среднее арифметическое отклонение профиля отверстия, мкм;

Rad

— среднее арифметическое отклонение профиля вала, мкм.

Для поверхности деталей в посадках с натягом собираемых под прессом, квалитет 6—7 и dH

от 50 до 120 мкм:

RaD

=1.6 мкм;

Rad

=1.6 мкм.

gШ

=5(1.6+1.6)=16 мкм.

[Nmin

]=7+16=23 мкм.

Определение максимально допустимого удельного давления [pmax

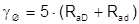

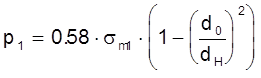

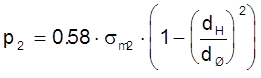

], МПа, при котором отсутствует пластическая деформация на контактных поверхностях деталей.

В качестве [pmax

] берем наименьшее из двух значений, рассчитываемых по формулам:

,

,

,

,

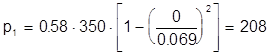

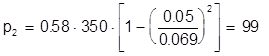

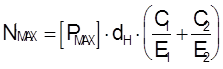

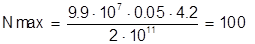

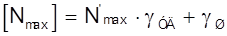

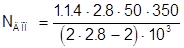

где p1 sm1 Для Ст 45 sm Так как p2 Определим необходимое значение наибольшего расчетного натяга N’ Определим с учетом поправок к N’ где gуд По рис. 1.68 [1], исходя из [Nmax выбираем посадку. dH Æ50 1.4. Схема расположения полей допусков отверстия и вала Схема расположения полей допусков отверстия и вала изображена на рис. 2. Рис. 2. 2. П 2.1. Содержание задания и исходные данные Для неподвижного разъемного соединения назначить переходную посадку; обосновать ее назначение. Определить вероятность получения соединений с зазором и с натягом. Изобразить схему расположения полей допусков отверстия и вала. 2.2. Расчет переходной посадки

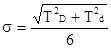

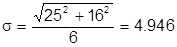

Руководствуясь пособием [1], назначаем как наиболее удобную исходя из условий сборки скользящую посадку Æ40 Данная посадка не обеспечивает достаточной прочности и как следствие конструктивно предусмотрена шпонка. параметры посадки: EI=0 мкм – нижнее отклонение отверстия; ES=25 мкм – верхнее отклонение отверстия; es=8 мкм – верхнее отклонение вала; ei=–8 мкм – нижнее отклонение вала. максимальный натяг: NMAX NMAX минимальный натяг: NMIN NMIN далее, вычислим средний натяг: Nc NC знак минус говорит о посадке с зазором. Допуск отверстия: TD TD Допуск вала: Тd Td Определим среднеквадратичное отклонение натяга (зазора). Вычислим предел интегрирования: Z=–12.5/4.946=2.51. Пользуясь таблицей 1.1. [1], получим: Ф(Z)=0.493. Рассчитаем вероятность натягов и зазоров: PN PN PS PS следовательно, при сборке большинство изделий будет с зазором. 2.3. Схема расположения допусков отверстия и вала

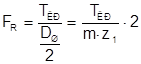

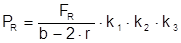

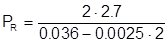

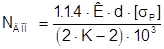

3. Р 3.1. Задание и исходные данные Рассчитать (назначить) посадки по внутреннему и наружному кольцам подшипника качения. Построить схемы расположения полей допусков колец подшипников качения и соединяемых с ним деталей вала и корпуса. Выполнить эскизы посадочных мест под подшипник вала и корпуса и обозначить на эскизе номинальные размеры, поля допусков, требования к шероховатости, форме и расположения поверхностей. Согласно заданию, имеем радиальный сферический двухрядный роликоподшипник номер 3609 ГОСТ 5721–75. Нагружаемость С0 от шестерни и от шкива примерно одинаковые по модулю и противоположны по направлению. 3.2. Расчет посадок Внутреннее кольцо нагружено циркуляционной нагрузкой интенсивностью РR где k1 k2 k3 По табл. 4.90.1. [1] выбираем поля допуска js6 для внутреннего кольца и К6 для внешнего. Обратимся к табл. 4.91., которая рекомендует принять следующие посадки: внутреннее циркуляционно нагруженное с нормальным режимом работы 0.07С0 внешнее, закрепленное в корпусе, местнонагруженное кольцо с режимом работы 0.07C0 где NMAX Проверку внутреннего кольца на прочность можно произвести по формуле: где К – коэффициент, равен 2.8 в нашем случае; [sP d – диаметр внутреннего кольца, мм. выбираем 6–й класс точности подшипника. Допуски соосности посадочных поверхностей вала ÆТВ ÆТВ Шероховатость посадочных поверхностей: вала: Ra отверстий корпуса: Ra опорных торцов заплечиков вала и корпуса: Ra 3.3. Эскизы посадочных мест и схема расположения допусков отверстия и вала

Эскизы посадочных мест и схема расположения допусков отверстия и вала изображены на рис. 5 . 4. Р 4.1. Задание и исходные данные Спроектировать гладкие калибры для контроля отверстия и вала одного из сопряжений и контрольные калибры для рабочей скобы. Выполнить эскизы стандартных калибров, указав на них исполнительные размеры рабочих поверхностей. Выберем вал d=Æ50 js6 с параметрами: ei=– 8 мкм; es= 8 мкм. Отверстие D=Æ50 H7 с параметрами: ES=25 мкм; EI=0 мкм. 4.2. Расчет калибров Определяем наибольший и наименьший предельные размеры вала: dMAX dMIN В табл. 4 гл. 1 [3] для квалитета 6 и интервала размера свыше 35 до 50 мм находим данные для определения размеров необходимых калибров для вала, мм: Z1 где Z1 Y1 Н1 НР Определение размеров калибров и контркалибров производится по формулам из таблиц 2 и 3 [3]. Наименьший размер проходного нового калибра–скобы ПР: ПР=dMAX ПР=50.008–0.0035–0.002=50.0025 мм. наименьший размер непроходного калибры–скобы НE: НЕ=dMIN НЕ=49.992–0.002=49.99 мм. Предельное отклонение +0.004 мм. Предельный размер изношенного калибра–скобы ПР: ПР=dMAX ПР=50.008+0.003=50.011 мм. наибольший размер контркалибра К–ПР равен: К–ПР=dMAX К–ПР=50.008–0.003+0.00075=50.005 мм. наибольший размер контркалибра К–НЕ равен: К–НЕ =dMIN К–НЕ=49.992+0.00075=49.993 мм. наибольший размер контркалибра К–И равен: К–И =dMAX К–И=50.008+0.003+0.00075=50.0115 мм. Предельное отклонение –0.0015 мм. В табл. 4 гл. 1 [3] для квалитета 7 и интервала размера свыше 35 до 50 мм находим данные для определения размеров необходимых калибров для отверстия, мм: H=0.004; Z=0.0035; Y=0.003, где Н – допуск на изготовление калибров для отверстия; Z – отклонение середины поля допуска на изготовление проходного калибра для отверстия относительно наибольшего предельного размера изделия; Y – допустимый выход изношенного проходного калибра для отверстия за границу поля допуска. ES=0.0025 мм; EI=0; DMAX DMIN наибольший размер проходного нового калибра–пробки ПР=DMIN ПР=50+0.0035+0.004/2=50.0055 мм. наибольший размер непроходного калибра–пробки: НЕ=DMAX НЕ=50.025+0.002=50.027 мм. Предельное отклонение: –0.004 мм. Предельный размер изношенного калибра–пробки: ПР=DMIN ПР=50–0.003=99.997 мм. 4.3. Схемы расположения полей допусков рабочих и контркалибров Схемы расположения полей допусков рабочих и контркалибров изображены на рис. 6. 5. Р 5.1. Задание и исходные данные к расчету

Для заданной пары зубчатых колес установить степени точности по нормам кинематической точности, плавности и контакта; назначить комплекс контролируемых показателей и установить по стандарту числовые значения допусков и предельных отклонений по каждому из контролируемых показателей. Рассчитать гарантированный боковой зазор в передаче и подобрать по стандарту вид сопряжения и его числовое значение. Выполнить рабочий чертеж одного зубчатого колеса в соответствии с требованиями стандартов. параметры зубчатого зацепления указаны в табл. 1. 5.2. Расчет начальных параметров

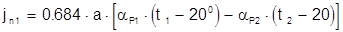

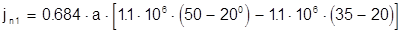

Межосевое расстояние aW аW где d1 d1 d1 d2 d2 aW 5.3. Расчет параметров зубчатого зацепления Согласно [1], табл. 5.12 и 5.13 назначаем 8–ю степень точности передачи, так как окружные скорости невысоки, как и передаваемые мощности. Данная степень точности отмечена как наиболее используемая. Назначим комплекс показателей точности, пользуясь материалом табл. 5.6., 5.7., 5.9., 5.10., назначаем: допуск на радиальное биение зубчатого венца Fr Fr допуск на местную кинематическую погрешность f’i f’i допуск на предельные отклонения шага fpt fpt допуск на погрешность профиля ff ff Пусть суммарное пятно контакта обладает следующими параметрами: ширина зубчатого венца bW допуск на непараллельность fХ fХ допуск на перекос осей fY fY допуск на направление зуба Fb Fb шероховатость зубьев RZ RZ минимальный боковой зазор рассчитывается по алгоритму примера главы 5.3. [1] : jn min где jn1 где а – межосевое рассстояние, мм; aР1 t1 jn2 jn2 jn min fa максимальный возможный боковой зазор определяется по формуле : jn max где TH1 fa TH1 TH2 jn max Назначим контрольный комплекс для взаимного расположения разноименных профилей зубьев. Для этого из табл 5.30. возьмем длину общей нормали W при m=3 и zn W=m*Wm Wm W=m*Wm Верхнее отклонение EW ms EW ms где EW ms1 EW ms1 EW ms2 EW ms Допуск на среднюю длину общей нормали: Twm Данный результат отображается на чертеже. 6. Р 6.1. Задание и исходные данные

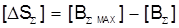

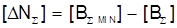

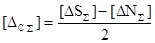

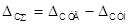

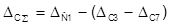

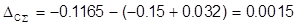

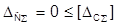

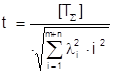

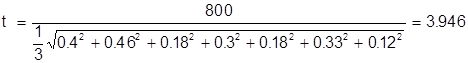

6.1.1. По заданным предельным размерам замыкающего звена сборочной размерной цепи рассчитать допуски составляющих звеньев методом полной взаимозаменяемости и вероятностным методом (использовать метод единого квалитета); рассчитать предельные отклонения составляющих звеньев размерной цепи. Сделать сравнение и дать заключение об экономической целесообразности применения того или иного метода. 6.1.2. Схема размерной цепи приведена на рис. 7. Рис 7. Номинальные размеры звеньев, мм: В1 В1 6.2. Расчет Замыкающее звено рассчитывается по формуле: Вå Bå максимальный размер замыкающего звена [Bå [Bå минимальный размер замыкающего звена [Bå [Bå Предельный зазор: [Så Предельный натяг: [Nå Среднее отклонение: [ 6.2.1. метод полной взаимозаменяемости

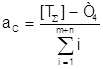

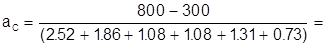

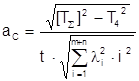

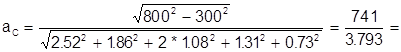

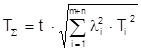

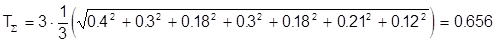

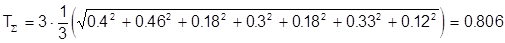

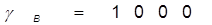

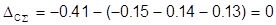

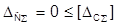

Предполагаем, что подшипник, являющийся стандартным изделием, уже имеет определенный квалитет и размер Т4 Согласно [1], табл. 3.3., получаем количество единиц допуска для каждого из размеров, мкм: i1 i2 i3 i5 i6 i7 Рассчитаем количество единиц допуска для квалитета звеньев, составляющих данную размерную цепь: где m+n – количество всех звеньев в цепи. Ближайший подходящий квалитет IT10 – по табл. 1.8. Соответствующие допуски для каждого звена, мкм: ТВ1 ТВ2 ТВ3 ТВ4 ТВ5 ТВ6 ТВ7 Тå Тå Проверка показывает: Тå ТВ1 Тå Проверка: Тå Назначим предельные отклонения на остальные звенья цепи, исходя из уравнения, мм: где В1 В2 В3 В4 В5 В6 В7 [ Учитываем, что поле допуска js имеет Проверку производим по формуле: Вывод: принимаем выбранные квалитеты и допуски. 6.2.2. Вероятностный метод Повторяем начальные расчеты пункта 6.2.1. Согласно [1], где t – коэффициент, зависит от принятого процента риска Р и принимается по табл. 3.8. [1]; l – коэффициент относительного рассеяния; принимаем l=1/3, предполагая, что отклонения распределены по нормальному закону. Допуски, мм: ТВ1 Проверка: Допуски, мм: ТВ2 Назначаем допуски на звенья, мм: В1 В2 В3 В4 В5 В6 В7 учитывая, что поле допуска js имеет Вычислим t. t=3.946 – по табл. 3.8. процент риска Р=0.01 %. Среднее отклонение считается аналогично пункту 6.2.1. Вывод ЛИТЕРАТУРА

1. Палей М. А. Л.: Политехника, 1991. 2. Перель Л. Я., Филатов А. А. 3. Медовой М. А.

и p2

– предельное

и sm2

— предел текучести материалов охватываемой и охватывающей деталей, МПа.

=350 МПа. МПа;

МПа; МПа.

МПа.

< p1

, то [pmax

]=99 МПа.

max

. ,

, мкм.

мкм.

max

величину максимального допустимого натяга. ,

,

— коэффициент увеличения давления у торцов охватывающей детали. =1.07, принимаем gуд

=1.07, принимаем gуд

=0.89.

]=101 0.89+16=105 мкм.

0.89+16=105 мкм.

=50 мм; Nmin

>22 мкм; Nmax

£105 мкм. .

.

.

ЕРЕХОДНАЯ посадка

. .

.

=es–EI,

= 8–0=8 мкм.

=ei–ES,

=–8–25=–33 мкм.

=(NMAX

+ NMIN

)/2,

= –12.5 мкм.

=ES–EI,

=25 мкм.

=es–ei,

=16 мкм. ,

, .

. ,

,

=0.5–Ф(Z),

=0.5–0.493=0.7 % – т. к. Z<0;

=0.5+Ф(Z),

=0.5+0.493= 99,3 % – т.к. Z<0.

АСЧЕТ ПОСАДОК ПОДШИПНИКОВОГОСОЕДИНЕНИЯ

.

=75 КН. Ширина колец b=36, диаметр внутреннего кольца d1

=45 мм и внешнего d2

=100 мм. Фаска согласно [2] r=2.5 мм. Нагружающие силы FR

:  ,

, 2.7 кН.

2.7 кН.

.

, кН/м.  ,

,

– динамический коэффициент посадки, зависящий от характера посадки – при перегрузке до 150 % умеренных толчках и вибрациях k1

=1;

– учитывает степень ослабления посадочного натяга при полом вале или тонкостенном корпусе – k2

=1;

– коэффициент неравномерости распределения радиальной нагрузки между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки k3

=1. =174 кН.

=174 кН.

=17 мкм; SMIN

=-30 мкм. ,

,

] – допускаемое напряжение на сжатие, МПа; =155 мкм – условие прочности выполнено.

=155 мкм – условие прочности выполнено.

РС

и корпуса ÆТК

РС

и допуск торцевого биения заплечиков в корпусной детали ТК

ТБ

и валов ТВ

ТБ

примем по табл. 4.94. [1]:

РС

=21 мкм; ÆТК

РС

=42 мкм; ТК

ТБ

= 16 мкм; ТВ

ТБ

=30 мкм.

=0.63 мкм;

=0.63 мкм;

=1.25 мкм.

АСЧЕТ КАЛИБРОВ

.

.

=50.008 мкм;

=49.992 мкм.

=0.0035; Y1

=0.003; HP

=0.0015; H1

=0.004;

–отклонение середины поля допуска на изготовление проходного калибра для вала относительно наибольшего предельного размера изделия;

– допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия;

– допуск на изготовление калибров для вала;

– допуск на изготовление контрольного калибра для скобы.

–Z1

–H1

/2,

–H1

/2,

+Y1,

–Y1

+HP

/2,

+HP

/2,

+Y1

+HP

/2,

=50.025 мм;

=50 мм.

+Z+H/2,

+H/2,

–Y,

.

АСЧЕТ ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ

рассчитывается по формуле:

=(d1

+d2

)/2,

и d2

– диаметры соответственно шестерни и колеса.

=m×z1

,

=69 мм.

=m×z2

,

=150 мм.

=(69+150)/2=110 мм.

.

:

=45 мкм;

:

=36 мкм;

:

=±20 мкм;

:

=14 мкм.

составляет по высоте зуба не менее 50 % и по длине зуба не менее 70 % – тогда справедливо:

:

=12 мкм;

:

=6.3 мкм;

:

=10 мкм;

:

=20 мкм.

=jn1

+jn2

,

и jn2

– соответственно слагаемые 1 и 2.  ,

,

, aР2

– коэффициенты теплового расширения соответственно для зубчатых колес и корпуса, 1/° С;

, t2

– предельные температуры, для которых рассчитывается боковой зазор соответственно зубчатых колес и корпуса, ° С; принимаем согласно заданию t1

=50, t2

=35. =14 мкм.

=14 мкм.

=(10¸30)  m,

m,

=45 мкм.

=59 мкм. Cледовательно, пользуясь табл. 5.17., принимаем вид сопряжения С и IV класс отклонения межосевого расстояния. Тогда предельное отклонение межосевого расстояния :

=±45 мкм.

=jn min

+0.684  (TH1

(TH1

+TH2

+2fa

),

, TH2

– допуск на смещение исходного контура;

– предельное отклонение межосевого.

=120 мкм;

=180 мкм;

=325 мкм.

=2 – число одновременно контролируемых зубьев.

,

=10.7024 мм;

=23.1072 мм.

, мкм:

= EW ms1

+ EW ms2

,

, EW ms2

– наименьшее дополнительное смещение исходного контура, соответственно слагаемое 1 и 2 :

=60;

=11;

=71 мкм.

=60 мкм. .

.

АСЧЕТ РАЗМЕРНОЙ ЦЕПИ

=157, В2

=56, В3

=12, В4

=36, В5

=13, В6

=25, В7

=5 мм.

– увеличивающее звено, остальные – уменьщаюшие.

.

=B1

–( B2

+ B3

+ B4

+ B5

+ B6

+ B7

),

=157–(56+12+36+13+25+5)=10 мм.

MAX

]:

MAX

]=0.4 мм.

MIN

]:

MIN

]=–0.4 мм. ,

,

]=0.4 мм. ,

,

]=–0.4 мм. ,

, =0.

=0.

=36–0.3

.

=2.52;

=1.86;

=1.08;

=1.08;

=1.31;

=0.73. ,

, 53 ед.

53 ед.

=185;

=120;

=70;

=300;

=70;

=84;

=48.

=TB1

+ TB2

+ TB3

+ TB4

+ TB5

+ TB6

+ TB7

,

=185+120+70+300+70+84+48=877 мкм.

=877>[Тå

] – надо назначить для звеньев В1

и В7

более низкий IT9. Допуски, мкм:

=115, ТВ7

=30.

=115+120+70+70+84+48=789 мкм.

=789 £ [Тå

] – верно.  ,

, –суммарное среднее отклонение поля допуска;

–суммарное среднее отклонение поля допуска; С ум

С ум

– среднее отклонение поля допуска уменьшающих звеньев; С УВ

С УВ

– среднее отклонение поля допуска увеличивающих звеньев;

=157e8= ;

;

=56js9= ;

;

=12js9= ;

;

=36 –0.3

;

=13 js9= ;

;

=25js9= ;

;

=5u8= .

. =–0.1165 мм;

=–0.1165 мм;  =0.032 мм.

=0.032 мм. =0,

=0, ,

, мм – приемлемо.

мм – приемлемо.

. ,

, 195 – соответствует IT12.

195 – соответствует IT12.

=0.4, ТВ2

=0.3, ТВ3

=0.18, ТВ4

=0.3, ТВ5

=0.18, ТВ6

=0.21, ТВ7

=0.12. ,

, мм – требуется понизить точность некоторых звеньев. Изготовим В2

мм – требуется понизить точность некоторых звеньев. Изготовим В2

и В6

по IT13.

=0.46, ТВ6

=0.33. .

.

=157c12= ;

;

=56js13= ;

;

=12d12= ;

;

= ;

;

=13js12= ;

;

=25js13= ;

;

=5c12= .

. =0, рассчитаем среднее отклонение поля допуска

=0, рассчитаем среднее отклонение поля допуска  :

: ,

, – приемлемо. Проверка согласно формуле:

– приемлемо. Проверка согласно формуле:

,

, .

.

: вероятностный метод позволяет получить более грубые и более дешевые квалитеты при малой вероятности брака по сравнению с методом полной взаимозаменяемости. Следует предпочитать проведение расчетов вероятностным методом как более эффективным и экономически выгодным.

Допуски и посадки: Справочник: В 2–х ч. –

Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник – М.:Машиностроение,1992.

Исполнительные размеры калибров: Справочник. В 2–х ч.– М.:Машиностроение,1980.