Учебная работа. Реферат: Червячный редуктор

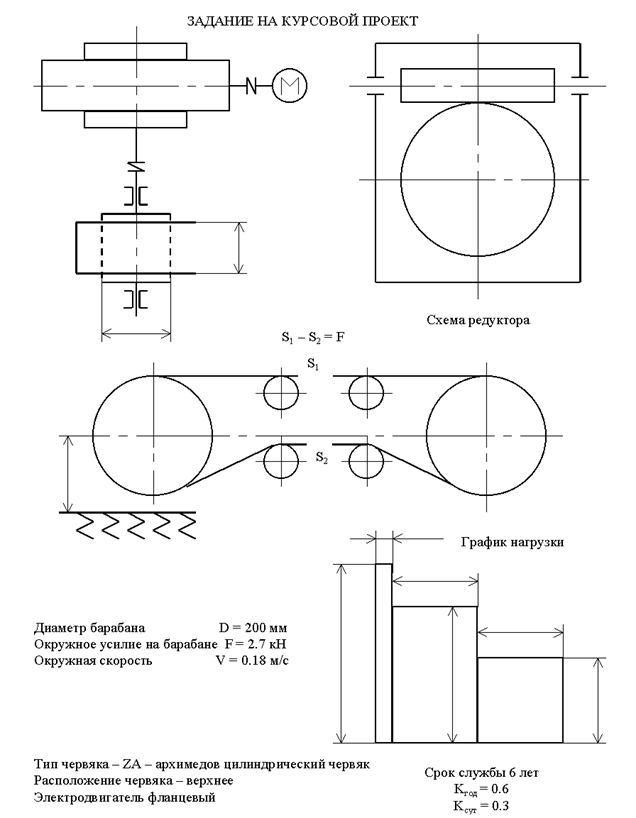

Привод ленточного конвейера. Червячный редуктор.

ВВЕДЕНИЕ

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора – понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать редуктор для ленточного конвейера, а также подобрать муфты, двигатель, спроектировать раму. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи – червяк, червячное колесо, подшипники, вал и пр. Входной вал посредством муфты соединяется с двигателем, выходной – с конвейером.

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ

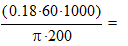

Проведем кинематический расчет привода ленточного конвейера, схема которого изображена на рис.1, при заданном окружном усилии на барабане F=2.7 кH, окружной скорости V=0.18 м/с и диаметре барабана D=400 мм.

Кинематический анализ схемы привода.

Привод состоит из электродвигателя, одноступенчатого червячного редуктора и приводного барабана. Червячная передача служит для передачи мощности от первого (I) вала ко второму (II). При передаче мощности имеют место ее потери на преодоление сил вредного сопротивления. Такие сопротивления имеют место и в нашем приводе: в зубчатой передаче, в опорах валов. Ввиду этого мощность на приводном валу будет меньше мощности, развиваемой двигателем, на величину потерь.

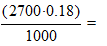

Мощность на приводном валу барабана (мощность полезных сил сопротивления на барабане)

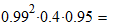

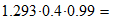

1.3. Общий коэффициент полезного действия привода.

где hпк

=0.99 – к.п.д. пары подшипников качения (по таблице 1 [1]),

hчп

=0.40 – к.п.д. червячной передачи (по таблице 1 [1]),

hпс

=0.95 – к.п.д. пары подшипников скольжения (по таблице 1 [1]).

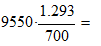

1.4. потребная мощность электродвигателя (мощность с учетом вредных сил сопротивления)

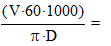

1.5. Частоты вращения барабана (третьего вала)

1.6. ориентировочное передаточное число привода

где U`1-ориентировочное рекомендациям [1]).

1.7. Ориентировочные частоты вращения вала электродвигателя.

1.8. Выбор электродвигателя.

По таблице 5 из [1] выбираем электродвигатель марки 4А1008УЗ, мощность которого Pдв

=1.5кВт, частота вращения nдв

=700 об/мин, отношения

и

и

,

,

1.9. Передаточное число привода.

1.10. Передаточные числа ступеней передач привода

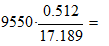

1.11. Частоты вращения валов привода.

Для первого вала

Для второго вала

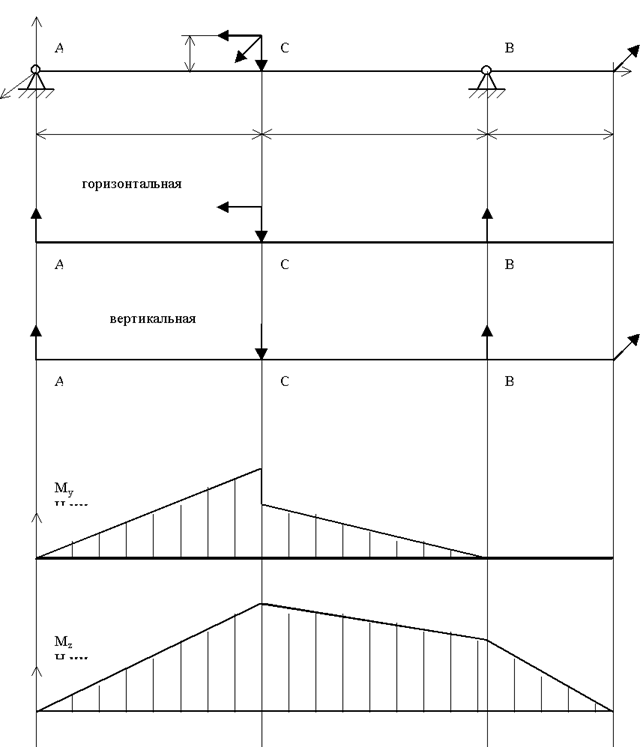

Частоты второго и третьего вала одинаковы, следовательно, nIII

=nII

=17.189 об/мин

1.12. Мощности на валах.

Мощность на первом валу

Мощность на втором валу

Мощность на третьем валу (для проверки) равна Рвых

1.13. Моменты на валах

Таблица 1.1

Результаты кинематического расчета

Расчетные

параметры

Номера валов

I

II

III

Передаточноечисло ступени

U=40.724

Мощность Р, кВт

1.293

0.512

0.486

Обороты n, об/мин

700

17.189

17.189

Момент Т, Н×м

17.64

284.461

270.016

КОНСТРУКТИВНЫЕ размеры ЧЕРВЯКА И ЧЕРВЯЧНОГО КОЛЕСА.

4.1. Размеры червяка.

червяк выполняем за одно целое с валом. размеры вала и червяка были определены ранее, поэтому только выпишем их для удобного дальнейшего использования:

диаметр делительной окружности d1

= 50 мм;

диаметр вершин da1

= 60 мм;

диаметр впадин df1

= 38 мм;

длина нарезанной части червяка b1

= 67 мм;

диаметр вала dбп1

= 30 мм.

Расчет конструктивных размеров червячного колеса.

Все расчеты в данном пункте ведем в соответствии с методикой приведенной в [4] §6 главе 4.

основные геометрические размеры червячного колеса были нами определены ранее. Для удобства дальнейшего использования выпишем их:

диаметр делительной окружности d2

= 200 мм;

диаметр вершин da2

= 210 мм;

диаметр впадин df2

= 188 мм;

ширина венца червячного колеса b2

= 45 мм;

диаметр отверстия под вал d = 48 мм;

диаметр ступицы червячного колеса dст2

= 76 мм;

длина ступицы червячного колеса lст2

= 60мм.

Колесо конструируем отдельно от вала. Изготовим червячное колесо составным (рис.4.1.): центр колеса из серого чугуна, зубчатый венец – из бронзы БрА9ЖЗЛ. Соединим зубчатый венец с центром посадкой с натягом. Так как у нас направление вращения постоянное, то на наружной поверхности центра сделаем буртик. Такая форма центра является традиционной. Однако наличие буртика усложнит изготовление и центра, и венца.

Червячное колесо вращается с небольшой скоростью, поэтому нерабочие поверхности обода, диска, ступицы колеса оставляем необработанными и делаем конусными с большими радиусами закруглений.

Острые кромки на торцах венца притупляем фасками f » 0.5m, где m – модуль зацепления.

f = 0.5×5 = 2.5 (мм)

В зависимости от диаметра отверстия червячного колеса принимаем стандартное

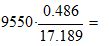

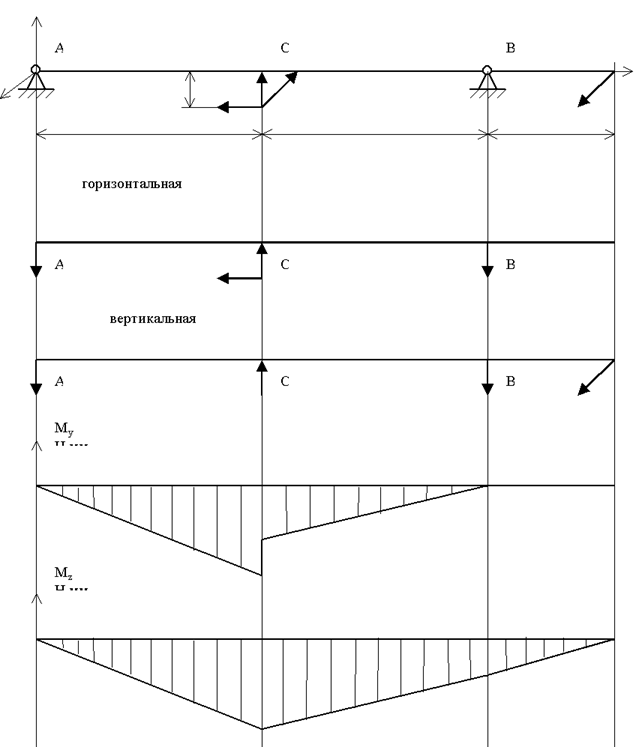

Рассчитаем основные конструктивные элементы колеса: h » 0.15b2 t = 0.8h = 0.8×7 = 5.6 (мм); Sч Sо C = 1.25×So ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ. Для валов основным видом разрушения является усталостное, статическое разрушение наблюдается значительно реже. Оно происходит под действием случайных кратковременных перегрузок. Поэтому для валов расчет на сопротивление усталости является основным, а расчет на статическую прочность выполняется как проверочный. Проверочный расчет входного вала. Выбор расчетной схемы и определение опорных реакций. 6.2. Проверочный расчет выходного вала. исходные данные, известные из предыдущих расчетов: Fa2 Ft2 Fr2 FM Выбор расчетной схемы и определение опорных реакций. ВЫБОР СМАЗКИ РЕДУКТОРА И УПЛОТНИТЕЛЬНЫХ УСТРОЙСТВ. 9.1. Выбор системы и вида смазки. Скорость скольжения в зацеплении VS Используем картерную систему смазывания. В корпус редуктора заливаем масло так, чтобы венец червячного колеса был в него погружен на глубину hм hм hм При вращении колеса масло будет увлекаться его зубьями, разбрызгиваться, попадать на внутренние стенки корпуса, откуда стекать в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которым покрываются поверхности расположенных внутри корпуса деталей, в том числе и подшипники. объем масляной ванны V = 0.65×Pпот Выбор уплотнений. И для червяка, и для червячного колеса выберем манжетные уплотненияпо ГОСТ 8752-79. Установим их рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла. ВЫБОР МУФТ. Выбор муфты для входного вала. исходные данные известные из предыдущих расчетов: вращающий момент на валу Т = 17.64 Н×м; частота вращения входного вала n = 700 об/мин; диаметр консольного участка вала d1 диаметр консольного участка двигателя d2 Так как диаметры консольного участка вала (18 мм) и консольного участка двигателя (28 мм) неодинаковы, то муфта, соединяющая их, будет нестандартная. Правую полумуфту выберем по ГОСТ 21424-75 для d = 28 мм: D = 120 мм; l = 42 мм. Левую полумуфту изготовим сами для d = 18 мм: D = 120 мм; l = 42 мм. Длина всей муфты L = 89 мм. Тип муфты – с цилиндрическими отверстиями (рис. 10.1.). Выбор муфты для выходного вала. исходные данные известные из предыдущих расчетов: вращающий момент на валу Т = 284.461 Н×м; частота вращения выходного вала n = 17.189 об/мин; диаметр консольного участка вала d = 36 мм. Для данных параметров наиболее подходящая муфта упругая с торообразной оболочкой (рис 10.2.). размеры этой муфты возьмем по таблице 15.4 из [4] (ГОСТ 20884-75): d = 36 мм; D = 250 мм; L = 240 мм; l = 60 мм; nmax Номинальный вращающий момент Т = 315 Н×м. максимальный момент при кратковременной перегрузке 1000 Н×м. ОПИСАНИЕ КОНСТРУКЦИИ РАМЫ. Для изготовления рамы используются швеллерапоГОСТ 8240-72. Швеллера соединяются между собой посредством сваривания плавящими электродами. Два продольных швеллера №12 длиной по 565 мм скрепляются между собой с левой части швеллером №12 длиной 45 мм, справа встык к ним приваривается швеллер №30 длиной 180 мм. В правой же части сверху устанавливается швеллер №18 длиной 180 мм параллельно швеллеру №30. Редуктор крепится на 2 продольных швеллера №12, а двигатель на 2 поперечных швеллера №18 и №30. В местах их крепления привариваются пластины и сверлятся отверстия диаметром 12 мм, а снизу привариваются косые шайбы. На нижних полках швеллеров №12 и №30 в местах крепления рамы к фундаменту сверлятся отверстия диаметром 12 мм и привариваются косые шайбы. Габаритные размеры рамы: длина 665 мм, высота 310 мм, ширина 180 мм.

= 0.15×45 = 7 (мм);

= 2×m = 2×5 = 10 (мм);

= 1.3×Sч

= 1.3×10 = 13 (мм);

= 1.25×13 » 16 (мм).

= 395.259 H;

= 2844.61 H;

= 1052.506 H;

= 0.25×Ft2

= 0.25×2844.61 = 711.153 H.

= 1.842 м/с. Контактные напряжения sН

= 142.58 Н/мм. По таблице 8.2 из [4] выберем масло И-Т-Д-220.

:

max

£ 0.25d2

= 0.25×200 = 50 (мм);

min

= 2×m = 2×5 = 10 (мм)

= 0.65×1.306 = 0.85 л.

= 18 мм;

= 28 мм.

= 2000 об/мин.